Выбор правильного метода раскроя металла – ключевой фактор, влияющий на качество, скорость изготовления и итоговую стоимость конечного изделия. В современной промышленности существует множество технологий обработки листового металла, но одной из самых передовых и эффективных по праву считается лазерная резка. Эта статья подробно рассмотрит преимущества лазерной резки и проведет детальное сравнение методов резки металла, чтобы наглядно продемонстрировать неоспоримые плюсы лазерной резки. Мы проанализируем такие аспекты, как точность, качество получаемой кромки, скорость выполнения операций, экономичность и универсальность применения, чтобы вы могли сделать осознанный выбор технологии для своих задач.

Ключевые преимущества лазерной резки металла (Общий обзор)

Прежде чем переходить к прямому сравнению с альтернативными технологиями, важно обозначить фундаментальные лазерной резки металла преимущества, которые и обуславливают ее широкое распространение и популярность.

Основные достоинства технологии лазерного раскроя

Высочайшая точность и повторяемость

Одним из главных козырей лазерной резки является ее феноменальная точность. Современные станки с ЧПУ способны обеспечивать допуски вплоть до ±0.05-0.1 мм. Это означает, что детали, вырезанные лазером, будут практически идентичны друг другу, что критически важно для серийного производства, сложных сборочных узлов и изделий, где требуется высокая прецизионность сопрягаемых поверхностей. Такая точность минимизирует необходимость подгонки деталей на последующих этапах сборки.

Исключительное качество реза и минимальная последующая обработка

Лазерный луч формирует очень узкий рез с гладкими, чистыми кромками. В большинстве случаев отсутствует или образуется минимальное количество грата (окалины, наплывов металла), особенно при использовании правильных режимов резки и вспомогательных газов (например, азота для нержавеющей стали). Это значительное преимущество лазерной резки, так как оно существенно снижает или полностью исключает затраты времени и ресурсов на финишные операции, такие как зачистка, шлифовка или снятие заусенцев, которые неизбежны при использовании некоторых других методов.

Минимальная зона термического влияния (ЗТВ) и малые деформации

Лазер концентрирует энергию в очень маленькой точке, обеспечивая локальный нагрев. Это приводит к образованию узкой зоны термического влияния (ЗТВ) – области металла, структура и свойства которой изменились под воздействием тепла. Минимальная ЗТВ означает, что остальная часть детали практически не подвергается нагреву, что критически важно для сохранения механических свойств материала и предотвращения его деформации (коробления). Этот плюс лазерной резки особенно актуален при работе с тонкими листами металла и термочувствительными сплавами.

Возможность вырезания сложных геометрических контуров и мелких деталей

Лазерный луч, управляемый системой ЧПУ, способен с легкостью вырезать детали самых замысловатых форм, включая острые углы, малые радиусы кривизны, мельчайшие отверстия и сложные ажурные узоры. Такая гибкость открывает широчайшие возможности для дизайнеров и конструкторов, позволяя реализовывать смелые идеи, которые были бы трудноосуществимы или экономически нецелесообразны при использовании других технологий.

Высокая скорость обработки (особенно для тонких и средних толщин)

Современные лазерные станки, особенно волоконные, демонстрируют впечатляющую скорость резки, особенно на тонколистовых и среднелистовых металлах (например, сталь до 6-10 мм, алюминий до 4-6 мм). Высокая скорость напрямую транслируется в увеличение производительности, сокращение сроков выполнения заказов и снижение себестоимости единицы продукции.

Бесконтактный метод и отсутствие износа режущего инструмента

Лазерная резка – это бесконтактный процесс. Между режущей головкой и обрабатываемым материалом нет физического соприкосновения. Это исключает механическое воздействие на заготовку, предотвращая ее деформацию или смещение. Кроме того, в отличие от механических методов (фрезеровка, штамповка), здесь нет режущего инструмента, который бы изнашивался, тупился и требовал регулярной замены или заточки. Это снижает эксплуатационные расходы и время простоя оборудования.

Гибкость и универсальность применения

Лазерные станки легко и быстро перенастраиваются для резки различных типов металлов (углеродистая сталь, нержавеющая сталь, алюминий, медь, латунь, титан и др.) и разных толщин. Достаточно выбрать соответствующую программу и настроить параметры (мощность, скорость, тип и давление газа). Это делает лазерную резку идеальным решением для производств с широкой номенклатурой изделий и частой сменой заказов.

Экономия материала за счет узкого реза и оптимального раскроя (нестинг)

Лазерный луч создает очень узкий рез (керф), ширина которого обычно составляет десятые доли миллиметра. Это позволяет более плотно располагать детали на листе металла при раскрое, минимизируя отходы. Современное программное обеспечение (CAM-системы) для лазерных станков включает функции автоматического нестинга (оптимальной раскладки деталей), что дополнительно способствует существенной экономии дорогостоящего материала.

Высокая степень автоматизации и интеграции с CAD/CAM системами

Процесс лазерной резки практически полностью автоматизирован благодаря системам числового программного управления (ЧПУ). Оператор загружает чертеж (обычно в формате DXF или DWG), CAM-система генерирует управляющую программу, и станок выполняет резку с минимальным вмешательством человека. Это снижает вероятность ошибок, связанных с человеческим фактором, и обеспечивает стабильно высокое качество.

Сравнение лазерной резки с другими популярными методами обработки металла

Теперь, когда мы рассмотрели основные лазерной резки металла преимущества, проведем более детальное сравнение методов резки металла, чтобы наглядно увидеть, в чем лазер превосходит своих конкурентов.

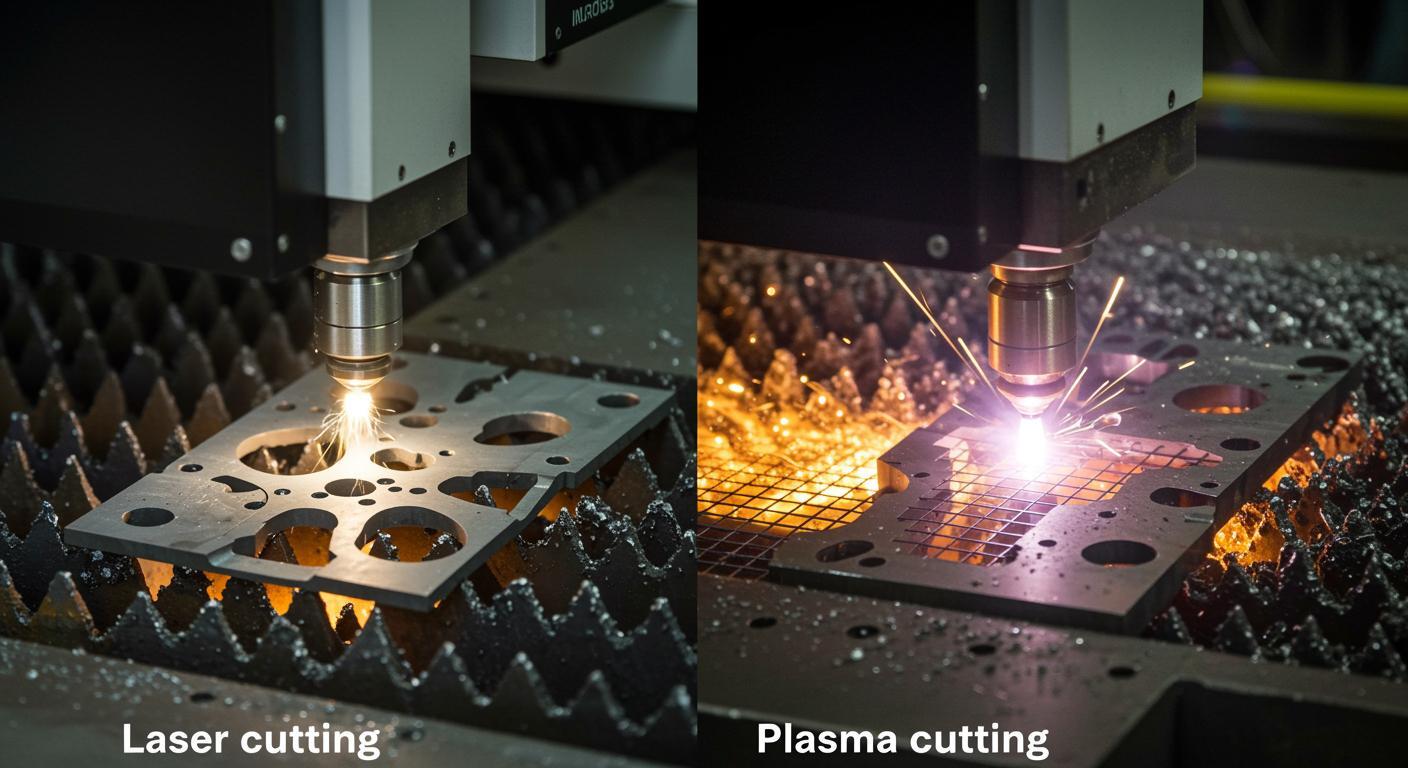

Лазерная резка VS Плазменная резка

Плазменная резка – распространенный метод термического раскроя, использующий струю высокотемпературной плазмы.

Точность и качество кромки

Здесь преимущества лазерной резки очевидны. Лазер обеспечивает значительно более высокую точность (допуски ±0.05-0.1 мм против ±0.5-1.5 мм у плазмы). Ширина реза у лазера меньше, кромки получаются более гладкими и чистыми, с минимальным образованием грата. Плазменная резка часто оставляет более шероховатую поверхность и требует последующей механической обработки.

Зона термического влияния и деформации

Лазерная резка имеет значительно меньшую зону термического влияния по сравнению с плазменной. Это означает меньший нагрев окружающей зоны, что снижает риск структурных изменений в металле и минимизирует тепловые деформации, особенно на тонких листах.

Скорость резки и производительность

На тонких и средних толщинах (до 6-8 мм для стали) современные волоконные лазеры обычно быстрее плазменных установок. Однако на больших толщинах (свыше 20-25 мм) плазменная резка может оказаться производительнее и экономически выгоднее.

Обрабатываемые материалы и толщины

Оба метода подходят для резки большинства токопроводящих металлов. Лазеры более универсальны для тонких материалов, в то время как плазма лучше справляется с очень толстыми листами (до 50 мм и более, в зависимости от мощности установки).

Сложность вырезаемых контуров

Лазер позволяет вырезать значительно более сложные контуры, мелкие отверстия и острые углы благодаря более тонкому лучу и высокой точности позиционирования. Плазма имеет ограничения по минимальному радиусу и размеру отверстий.

Эксплуатационные расходы и стоимость оборудования

Первоначальная стоимость лазерного станка, особенно мощного волоконного, может быть выше, чем у плазменной установки. Однако эксплуатационные расходы на лазер (особенно волоконный) могут быть ниже из-за отсутствия необходимости частой замены расходных материалов (электродов, сопел), характерных для плазмы.

Итог сравнения (Лазер VS Плазма)

Лазерная резка предпочтительнее, когда требуется высокая точность, отличное качество кромки, минимальная ЗТВ, резка сложных контуров и работа с тонкими и средними толщинами. Плазма может быть выбором для резки очень толстых металлов, где требования к точности и качеству кромки не так строги.

Лазерная резка VS Гидроабразивная резка

Гидроабразивная резка использует струю воды под сверхвысоким давлением, смешанную с абразивным материалом.

Скорость и производительность

На большинстве металлов, особенно тонких и средних толщин, лазерная резка значительно быстрее гидроабразивной. Гидроабразивная резка – относительно медленный процесс.

Качество реза и отсутствие термического воздействия

Главное преимущество гидроабразивной резки – полное отсутствие термического воздействия на материал. Это идеально для материалов, чувствительных к нагреву, или когда требуется сохранить исходную структуру без малейших изменений. Лазерная резка, хотя и имеет минимальную ЗТВ, все же является термическим процессом. Однако качество кромки после лазера обычно более гладкое, чем после гидроабразива (где может наблюдаться некоторая шероховатость и конусность реза на больших толщинах).

Обрабатываемые материалы

Гидроабразивная резка практически всеядна: она может резать металлы, камень, стекло, пластик, композиты, резину. Лазерная резка в контексте данной статьи сфокусирована на металлах, хотя существуют лазеры и для неметаллов.

Точность и сложность контуров

Оба метода обеспечивают высокую точность. Гидроабразивная резка также позволяет вырезать сложные контуры, но ширина реза у нее обычно больше, чем у лазера.

Стоимость и обслуживание

Эксплуатационные расходы на гидроабразивную резку могут быть высокими из-за стоимости абразива, износа сопел и обслуживания насосов высокого давления. Лазерная резка (особенно волоконная) часто оказывается экономичнее в эксплуатации.

Воздействие на окружающую среду

Гидроабразивная резка связана с использованием воды и абразива, что требует систем очистки и утилизации шлама. Лазерная резка требует эффективной системы дымоудаления.

Итог сравнения (Лазер VS Гидроабразив)

Лазерная резка выигрывает по скорости и часто по эксплуатационным расходам при работе с металлами. Гидроабразивная резка незаменима для материалов, абсолютно не допускающих термического воздействия, для резки очень толстых металлов (свыше 50-100 мм) или широкого спектра неметаллических материалов.

Лазерная резка VS Механические методы (фрезеровка, гильотина, штамповка, вырубка)

Механические методы включают силовое воздействие на материал.

Гибкость и возможность создания сложных форм

Здесь плюсы лазерной резки особенно заметны. Гильотина предназначена только для прямолинейных резов. Штамповка и вырубка требуют изготовления дорогостоящей и уникальной для каждой детали оснастки (штампов, пресс-форм), что делает их невыгодными для малых и средних серий или при частой смене номенклатуры. Фрезеровка более гибка, но лазер часто быстрее и проще для плоских деталей сложной формы.

Скорость для единичных изделий и малых/средних серий

Для прототипирования, изготовления единичных экземпляров и небольших партий лазерная резка значительно быстрее и экономичнее, так как не требует длительной подготовки и изготовления оснастки. Штамповка становится выгодной только на очень больших сериях.

Качество кромки и необходимость доработки

Лазер обеспечивает чистую кромку. После гильотины часто остаются заусенцы и деформация края. Фрезеровка может оставлять следы от инструмента. Штамповка может давать хороший край, но опять же, требует идеальной оснастки.

Отсутствие механических напряжений и деформаций

Бесконтактная лазерная резка не создает механических напряжений в материале, в отличие от силового воздействия при штамповке или резки гильотиной, которое может привести к деформации, особенно тонких листов.

Обработка тонколистового металла

Лазер идеально подходит для резки тонколистового металла, минимизируя риски деформации, которые высоки при использовании многих механических методов.

Стоимость оснастки и подготовки производства

Одно из ключевых преимуществ лазерной резки – отсутствие необходимости в специальной оснастке для каждой новой детали. Это кардинально снижает затраты на подготовку производства и время вывода нового изделия на рынок.

Итог сравнения (Лазер VS Механика)

Лазерная резка является технологически и экономически выгоднее механических методов при необходимости изготовления деталей сложной формы, для малых и средних серий, при частой смене номенклатуры, а также при работе с тонколистовым металлом, где важны точность и отсутствие деформаций.

Когда лазерная резка является оптимальным выбором? (Синтез преимуществ)

Исходя из проведенного сравнения методов резки металла, можно выделить ключевые сценарии и задачи, где лазерная резка металла преимущества проявляются наиболее ярко и делают ее оптимальным выбором.

Ключевые сценарии и задачи, где лазерная резка металла незаменима

Производство деталей с высокой точностью и сложной геометрией

Если ваше изделие требует прецизионных размеров, острых углов, мелких отверстий или замысловатых узоров, лазерная резка обеспечит требуемую точность и повторяемость.

Работа с тонколистовым металлом, где важна минимизация деформаций

Благодаря минимальной зоне термического влияния и отсутствию механического воздействия, лазер идеально подходит для раскроя тонких листов металла без риска их коробления.

Изготовление прототипов и малых/средних серий продукции

Отсутствие необходимости в дорогостоящей оснастке и быстрая переналадка делают лазерную резку экономически эффективной для производства опытных образцов и партий от одной до нескольких тысяч штук.

Задачи, требующие идеального качества кромки без последующей обработки

Если требуется получить деталь с гладкими, чистыми краями, готовую к немедленной сборке или покраске, лазерная резка (особенно с использованием инертных газов) является лучшим решением.

Необходимость быстрой смены номенклатуры изделий

Гибкость лазерных систем позволяет оперативно переключаться между производством различных деталей, просто загружая новую управляющую программу.

Оптимизация расхода материала

Узкий рез и возможность интеллектуального нестинга (раскладки деталей) позволяют максимально эффективно использовать листовой металл, снижая количество отходов.

Проекты в дизайне, рекламе, приборостроении, где важна эстетика и точность

Для изготовления декоративных элементов, вывесок, корпусов приборов, где внешний вид и точность играют первостепенную роль, плюсы лазерной резки неоспоримы.

Заключение

Подводя итог, можно с уверенностью сказать, что преимущества лазерной резки металла многочисленны и значимы. Проведенное сравнение методов резки металла наглядно демонстрирует, что по таким ключевым параметрам, как точность, качество реза, скорость обработки сложных контуров, гибкость и экономия материала, лазерная технология часто превосходит традиционные подходы.

Несмотря на существование других эффективных технологий, уникальное сочетание плюсов лазерной резки делает ее предпочтительным, а зачастую и безальтернативным выбором для широчайшего круга задач в современной металлообработке – от создания высокоточных компонентов для машиностроения до изысканных декоративных изделий. Технологичность, эффективность и постоянное развитие делают лазерную резку одной из самых перспективных технологий обработки металла, и понимание ее преимуществ поможет вам принимать оптимальные решения для ваших производственных нужд.