Лазерная резка металла – это современная технология, позволяющая с высокой точностью и скоростью изготавливать детали сложной конфигурации. Однако качество конечного изделия напрямую зависит от исходных данных, а именно – от грамотно подготовленного чертежа. Качественная подготовка чертежа для лазерной резки – это не просто формальность, а ключевой этап, который определяет, насколько точно будут вырезаны детали, сколько материала будет израсходовано и возникнут ли проблемы на производстве. Правильно созданный макет для лазерной резки экономит ваше время, деньги и существенно снижает риск получения бракованной продукции.

Цель этой статьи – предоставить вам исчерпывающее руководство и ценные "советы профессионалов" по созданию чертежа для лазерной резки металла. Мы подробно разберем все требования к чертежам для лазерной резки, рассмотрим популярные форматы файлов, такие как DXF для лазерной резки и DWG для лазерной резки, а также дадим пошаговые инструкции по подготовке файла для лазерной резки. Следуя этим рекомендациям, вы сможете избежать распространенных ошибок и обеспечить идеальное выполнение вашего заказа на лазерную резку металла по чертежам.

Основы подготовки: Форматы файлов и программное обеспечение

Первый шаг к успешной подготовке чертежа для лазерной резки – это выбор правильного формата файла и подходящего программного обеспечения. От этого зависит, насколько корректно ваш чертеж для лазерной резки будет прочитан оборудованием.

Ключевые форматы файлов для лазерной резки: DXF и DWG – отраслевой стандарт

Для лазерной резки чертежи должны быть представлены в векторном формате. Наиболее распространенными и предпочтительными являются DXF и DWG.

Почему DXF – предпочтительный формат для лазерной резки?

DXF (Drawing Exchange Format) был разработан компанией Autodesk для обмена данными между различными CAD-программами. Его основные преимущества для подготовки файла для лазерной резки:

- Универсальность: Файлы DXF для лазерной резки поддерживаются подавляющим большинством станков с ЧПУ и программным обеспечением для их управления.

- Сохранение векторной информации: DXF точно передает геометрию объектов (линии, дуги, окружности) без потерь, что критически важно для точной резки.

- Версии: Существуют различные версии формата DXF (например, AutoCAD 2000, 2004, 2007, 2010, 2013, 2018 DXF). При сохранении файла рекомендуется выбирать более ранние, но широко поддерживаемые версии (например, AutoCAD 2004/2007/2010 DXF), чтобы обеспечить максимальную совместимость с оборудованием исполнителя.

Особенности формата DWG и его применение в лазерной резке.

DWG – это нативный (родной) формат файлов программы AutoCAD. Он также широко используется для лазерной резки металла по чертежам.

- Преимущества: Если исполнитель работает в AutoCAD, передача файла в DWG может быть удобной.

- Нюансы: При передаче файлов DWG для лазерной резки сторонним исполнителям иногда могут возникать проблемы с совместимостью версий или отображением специфических элементов AutoCAD (например, пользовательских типов линий, прокси-объектов). Поэтому часто рекомендуется конвертировать DWG в DXF перед отправкой.

Другие векторные форматы (AI, CDR, EPS, PDF) – когда их можно использовать и как правильно конвертировать в DXF/DWG.

Хотя DXF и DWG являются стандартами, иногда макет для лазерной резки создается в программах векторной графики, таких как Adobe Illustrator (AI), CorelDRAW (CDR), или сохраняется в форматах EPS (Encapsulated PostScript) или PDF (Portable Document Format).

- Преимущества: Эти форматы удобны для дизайнерских задач.

- Недостатки для прямой резки: Не все станки напрямую поддерживают эти форматы. Часто они содержат элементы, не предназначенные для резки (например, растровые изображения, сложные заливки, текстовые блоки).

- Конвертация: Если ваш чертеж для лазерной резки выполнен в AI, CDR, EPS или векторном PDF, его необходимо корректно экспортировать или сохранить как DXF или DWG. При конвертации важно убедиться, что все элементы (особенно текст) преобразованы в кривые, а масштаб сохранен 1:1.

Программное обеспечение для создания и подготовки чертежей

Выбор программы для создания чертежа для лазерной резки зависит от сложности детали и ваших навыков.

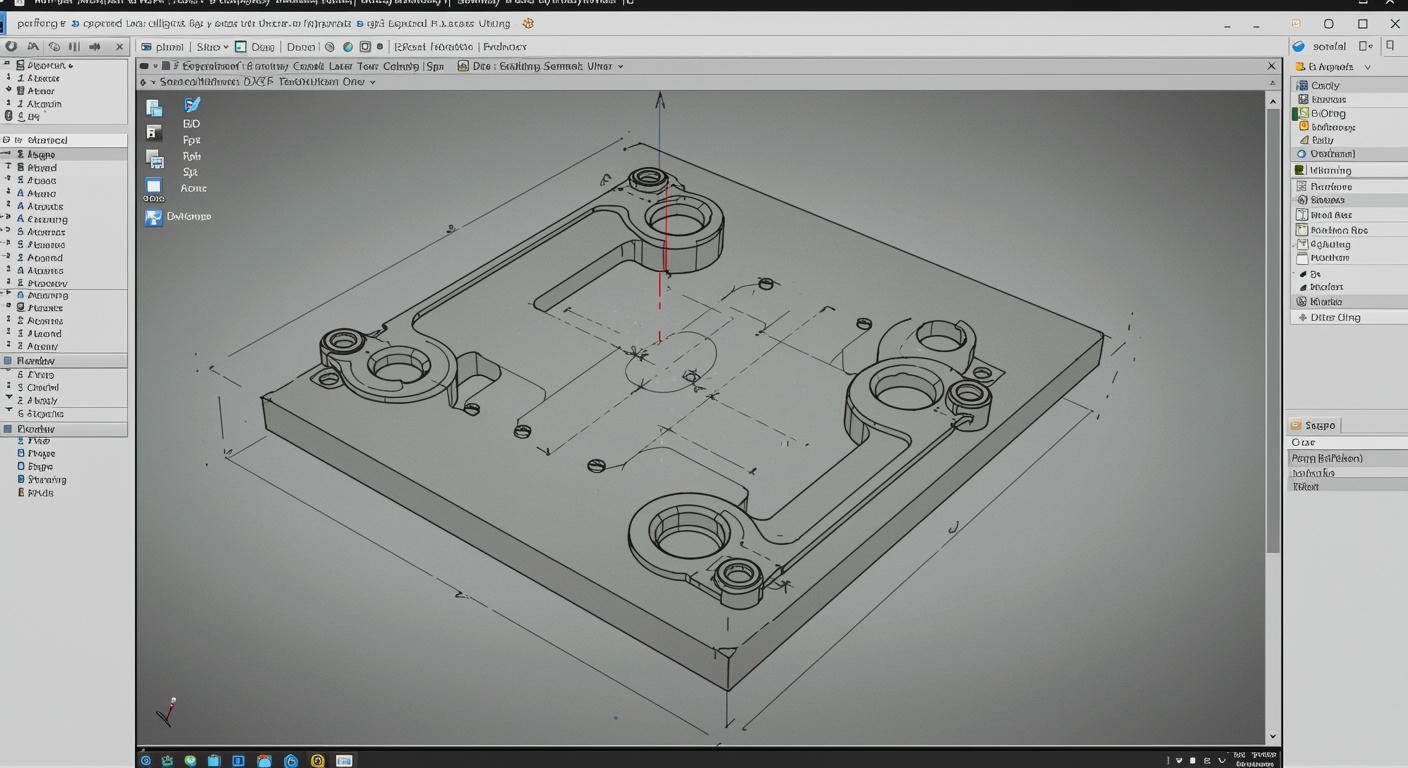

CAD-системы (САПР): AutoCAD, SolidWorks, Компас-3D, Inventor и др. – для точного инженерного проектирования.

Системы Автоматизированного Проектирования (САПР) – это профессиональные инструменты для инженеров и конструкторов.

- Преимущества: Обеспечивают высокую точность, позволяют создавать сложные 3D-модели и автоматически генерировать из них 2D-чертежи (развертки) для лазерной резки металла по чертежам. Имеют мощные инструменты для проверки геометрии и соблюдения требований к чертежам для лазерной резки.

- Применение: Идеальны для машиностроительных деталей, корпусов, сложных конструкций.

Векторные графические редакторы: CorelDRAW, Adobe Illustrator – для дизайна и подготовки несложных макетов.

Эти программы чаще используются дизайнерами.

- Преимущества: Гибкие инструменты для создания художественных элементов, узоров, надписей. Интуитивно понятный интерфейс для многих пользователей.

- Особенности работы: При подготовке макета для лазерной резки в этих программах особое внимание нужно уделить масштабу, замкнутости контуров, отсутствию двойных линий и преобразованию текста в кривые. Экспорт в DXF для лазерной резки требует внимательности к настройкам.

Золотые правила создания идеального чертежа для лазерной резки: Соблюдение этих требований – залог успеха

Чтобы ваш чертеж для лазерной резки металла был принят в работу без доработок и обеспечил высокое качество деталей, необходимо соблюдать ряд технических требований к чертежам для лазерной резки.

Масштаб 1:1 – Абсолютная необходимость для точности размеров.

Все элементы в чертеже для лазерной резки должны быть выполнены в натуральную величину, то есть в масштабе 1:1.

- Почему это важно: Лазерный станок вырезает детали точно по размерам, указанным в файле. Если масштаб нарушен, деталь будет либо больше, либо меньше, чем требуется.

- Как проверить: В CAD-программах и векторных редакторах есть инструменты для измерения объектов. Убедитесь, что размеры ключевых элементов соответствуют реальным. При экспорте файла также следите за настройками масштаба и единиц измерения (обычно миллиметры).

Только векторная графика: Никаких растровых изображений для контуров резки.

Лазерная резка чертежи обрабатывает на основе векторных данных.

- Разница: Векторное изображение состоит из математически описанных линий, дуг и кривых, которые имеют четкие контуры. Растровое изображение (например, JPG, PNG, BMP) состоит из пикселей и не подходит для определения траектории реза.

- Последствия: Если в файле для резки присутствует растровое изображение, станок его либо проигнорирует, либо попытается обработать некорректно (например, если это часть логотипа, предназначенного для гравировки, а не резки).

- Векторизация: Если у вас есть только растровое изображение, его необходимо векторизовать (трассировать) с помощью специальных функций в CorelDRAW, Illustrator или онлайн-сервисов. Однако автоматическая трассировка часто требует ручной доработки для получения качественного контура для лазерной резки металла по чертежам.

Замкнутые контуры – Обязательное условие для корректной вырезки деталей.

Каждый контур детали, предназначенный для вырезания, должен быть замкнутым.

- Что это значит: Начальная и конечная точки контура должны совпадать, образуя непрерывную линию без разрывов.

- Почему важно: Если контур не замкнут, лазерный станок не сможет определить, какую область вырезать, и либо остановится, либо прорежет линию не до конца, либо вообще проигнорирует такой объект.

- Проверка и исправление: В большинстве CAD-программ и векторных редакторов есть инструменты для проверки замкнутости контуров (например, команда "CONTOUR" или "JOIN" в AutoCAD, проверка узлов в CorelDRAW). Необходимо тщательно проверять все контуры, особенно после импорта из других форматов или сложных булевых операций.

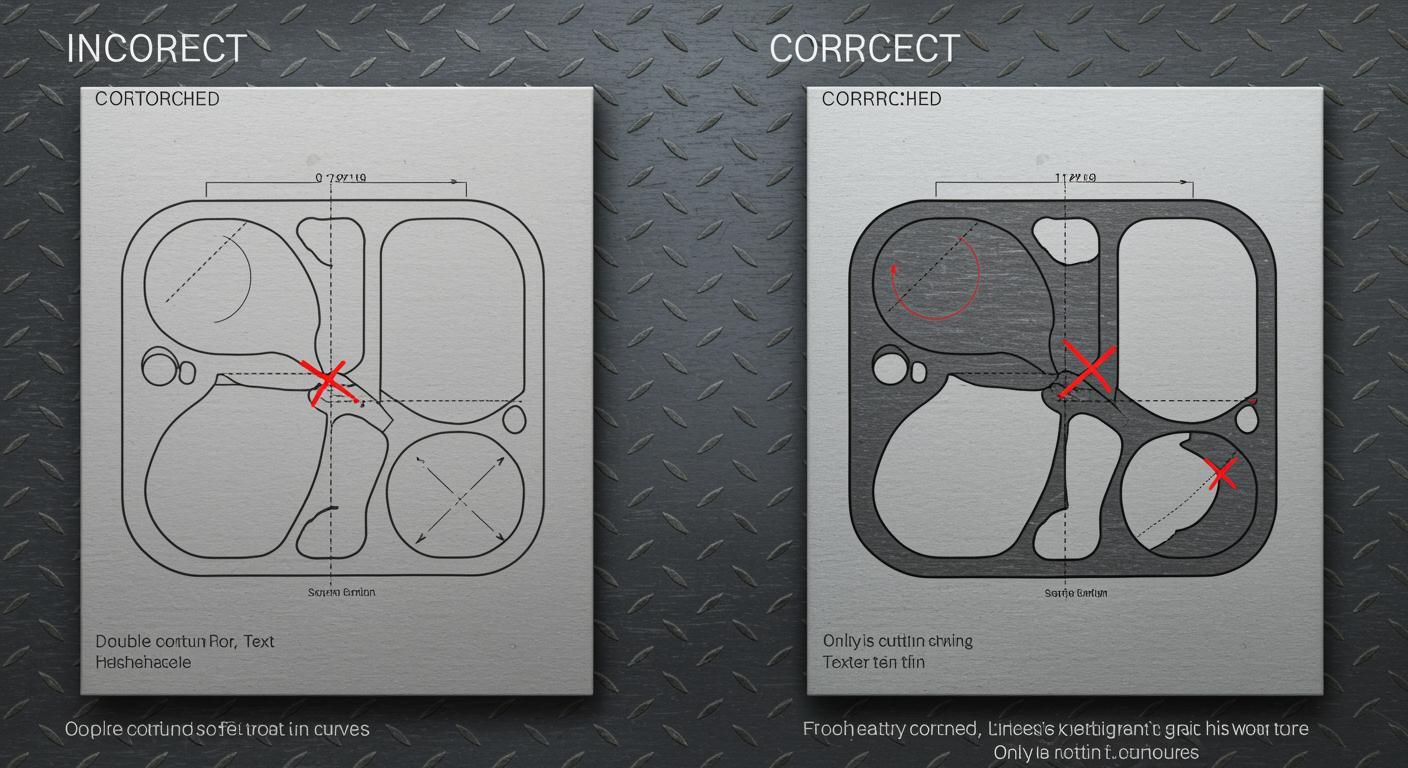

Отсутствие двойных линий, наложений и пересекающихся контуров – Экономия времени и предотвращение дефектов.

В макете для лазерной резки не должно быть:

- Двойных линий: Линии, наложенные одна на другую. Это приводит к тому, что лазер проходит по одному и тому же месту дважды, что увеличивает время резки, вызывает перегрев металла, ухудшает качество кромки и может привести к деформации тонких деталей.

- Наложений и самопересечений контуров: Сложные контуры, где линии пересекают сами себя или накладываются друг на друга без образования единого замкнутого пути.

- Обнаружение и удаление: Используйте команды типа "OVERKILL" в AutoCAD или внимательно проверяйте узлы и сегменты в векторных редакторах.

Минимальная толщина линий (Hairline / Сверхтонкий абрис) для контуров резки.

Толщина линий, которую вы видите на экране в вашем чертеже для лазерной резки, как правило, не влияет на фактическую ширину реза. Ширина реза (керф) определяется настройками лазерного станка (мощность, скорость, фокусировка, тип газа).

- Рекомендации: Для контуров, предназначенных для резки, обычно устанавливают минимально возможную толщину линии (например, 0.001 мм, "Hairline" в CorelDRAW, "Сверхтонкий абрис"). Это помогает визуально отличить линии реза от других элементов (например, линий для гравировки или вспомогательных построений) и упрощает обработку файла программным обеспечением станка.

Все элементы в кривых: Конвертация текста, сплайнов и сложных объектов.

- Текст: Любой текст, который должен быть вырезан или выгравирован, необходимо преобразовать в кривые (векторные контуры). Если текст останется в виде текстового объекта, станок не сможет его обработать, так как у него нет информации о шрифтах, используемых в вашем файле.

- Сплайны (B-splines, NURBS): Это сложные математические кривые. Некоторые старые системы ЧПУ могут некорректно их интерпретировать. Для максимальной совместимости рекомендуется аппроксимировать (приближать) сплайны последовательностью дуг и прямолинейных сегментов (полилинией) или конвертировать их в простые кривые Безье, если это возможно в вашей программе.

Упрощение чертежа: Удаление ненужных элементов, скрытых слоев и избыточных точек.

Подготовка файла для лазерной резки включает его "очистку":

- Удалите все вспомогательные линии, размеры, выноски, штриховки, рамки чертежа, основную надпись, если они не предназначены для гравировки. Оставляйте только те контуры, которые должны быть вырезаны или выгравированы.

- Удалите или отключите скрытые слои, которые могут содержать ненужную геометрию.

- Уменьшите количество узловых точек в кривых, если это возможно без существенного искажения формы. Слишком большое количество точек может замедлить обработку файла станком.

Минимально допустимые размеры элементов и отверстий.

Существуют физические ограничения на минимальный размер элементов, которые можно качественно вырезать лазером.

- Зависимость: Эти ограничения зависят от толщины и типа металла, мощности лазера и его настроек.

- Общее правило: Часто диаметр минимального отверстия не должен быть меньше толщины разрезаемого металла. Слишком тонкие перемычки между вырезами могут прогореть или деформироваться. Уточняйте эти параметры у исполнителя, так как они могут отличаться.

Минимальное расстояние между деталями на листе и от края листа (технологические поля).

При размещении нескольких деталей на одном листе (нестинг) или одной детали относительно краев заготовки необходимо учитывать:

- Расстояние между деталями: Должно быть достаточным, чтобы предотвратить деформацию соседних деталей от нагрева и обеспечить жесткость вырезанных элементов. Обычно это расстояние составляет от нескольких миллиметров до сантиметра и более, в зависимости от толщины металла и размера деталей.

- Отступы от края листа: Необходимы для надежного закрепления листа на столе станка и для компенсации возможных неровностей края.

- Учет ширины реза (керфа): Лазерный луч имеет определенную ширину. Если требуется высокая точность сопряжения деталей, это нужно учитывать при проектировании, хотя часто компенсацию керфа выполняет оператор станка.

Дополнительные элементы и их корректное отображение в файле для лазерной резки

Помимо основных контуров резки, чертеж для лазерной резки металла может содержать и другие элементы, требующие специальной подготовки.

Подготовка файла для лазерной гравировки на металле (если требуется).

Лазерная гравировка позволяет наносить на металл надписи, логотипы, узоры.

- Отдельные слои: Элементы для гравировки (текст, изображения) рекомендуется размещать на отдельном слое в файле, отличном от слоя для резки. Назовите слои понятно, например, "Резка" и "Гравировка".

- Обозначение: Области гравировки могут быть обозначены сплошной заливкой (для поверхностной гравировки) или специальным типом линий (если требуется контурная гравировка). Уточните у исполнителя, как им удобнее получать такие файлы.

- Шрифты для гравировки: Используйте простые, хорошо читаемые шрифты. Минимальная высота символов также ограничена и зависит от оборудования. Не забудьте преобразовать текст в кривые.

Обозначение линий сгиба (если деталь будет гнуться после резки).

Если после лазерной резки металла чертежи предусматривают последующую гибку деталей, линии сгиба необходимо обозначить.

- Способ обозначения: Обычно линии сгиба наносятся на отдельном слое (например, "Сгиб") и выделяются другим цветом или типом линии (например, пунктиром, штрихпунктиром). Важно согласовать этот способ с исполнителем, так как у разных производств могут быть свои стандарты.

- Развертка: При проектировании детали, которая будет гнуться, необходимо правильно построить ее развертку, учитывая радиус гиба и коэффициент удлинения материала.

- Насечки для гибки (керновка): Иногда вместо линий сгиба наносят неглубокую гравировку (керновку) по линии будущего сгиба, чтобы облегчить процесс гибки. Это также должно быть согласовано.

Технологические перемычки (микромостики) для мелких или ажурных деталей.

Для очень мелких деталей или деталей со сложными ажурными вырезами могут потребоваться технологические перемычки.

- Назначение: Это небольшие неразрезанные участки (мостики), которые удерживают вырезанную деталь в листе металла или предотвращают выпадание мелких внутренних элементов и деформацию тонких частей во время резки. После резки перемычки легко удаляются вручную.

- Указание на чертеже: Вы можете самостоятельно указать расположение и размер перемычек на чертеже (обычно это небольшие разрывы в контуре реза) или оставить это на усмотрение технолога производства, который добавит их при подготовке управляющей программы для станка.

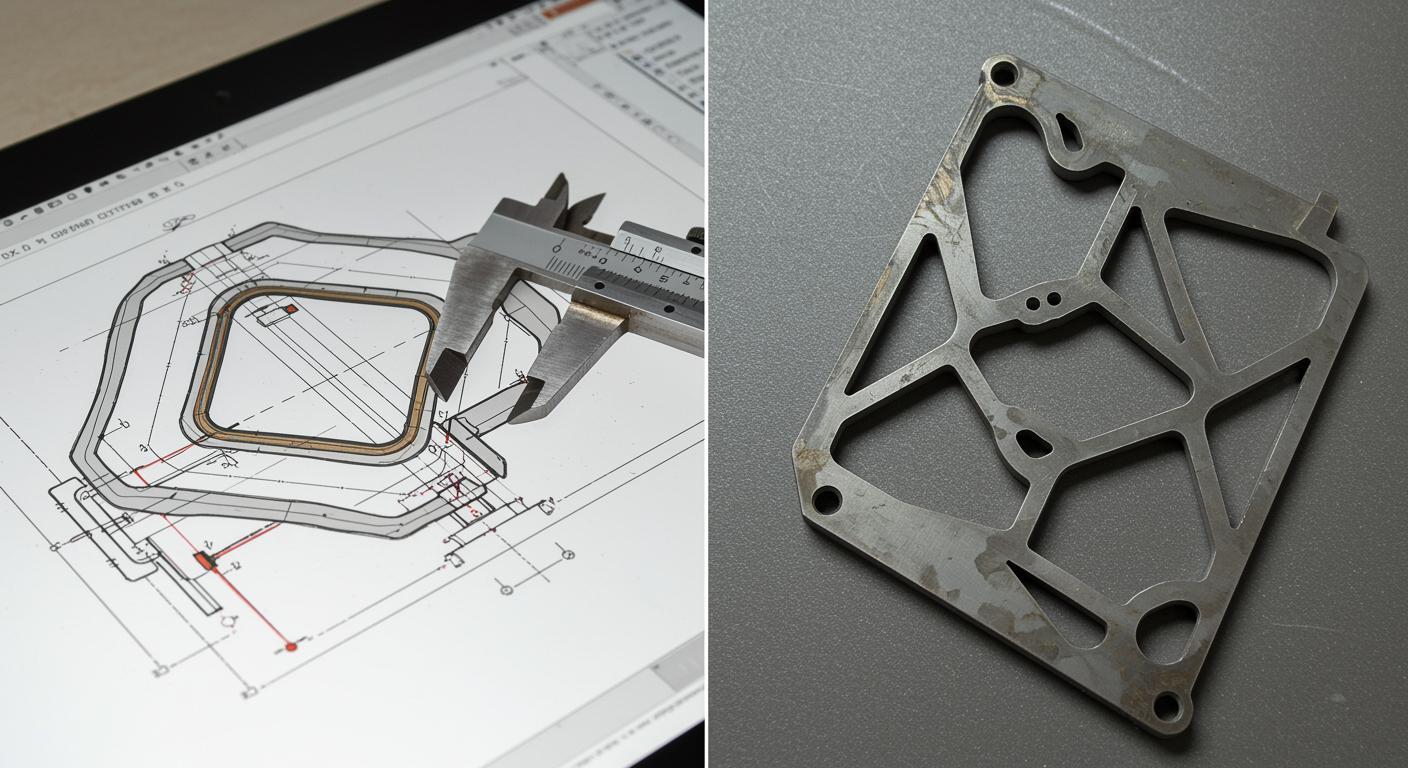

Финальная проверка и экспорт макета для лазерной резки: Гарантия качества

Перед тем как отправить ваш макет для лазерной резки на производство, необходима тщательная финальная проверка и корректный экспорт файла.

Чек-лист самопроверки чертежа перед отправкой на производство.

Пройдитесь по этому списку, чтобы убедиться, что ваш чертеж для лазерной резки металла готов:

- Масштаб 1:1? (Проверены ли реальные размеры?)

- Все контуры замкнуты? (Нет разрывов?)

- Удалены ли двойные линии и наложения?

- Текст преобразован в кривые?

- Отсутствуют ли растровые изображения на слоях для резки?

- Все ли элементы, предназначенные для резки, выполнены тонкими линиями (Hairline)?

- Удалены ли все вспомогательные элементы (размеры, оси, штриховки) со слоев резки/гравировки?

- Соответствуют ли минимальные размеры отверстий и перемычек возможностям оборудования (если известны)?

- Элементы для резки и гравировки разнесены по разным слоям (если применимо)?

- Файл сохранен в требуемом формате (DXF/DWG) и совместимой версии?

Рекомендации по экспорту в DXF/DWG из популярных программ (AutoCAD, CorelDRAW, Illustrator, SolidWorks, Компас).

- AutoCAD: Используйте команду "СОХРАНИТЬКАК" (SAVEAS) и выберите нужную версию DXF или DWG (например, AutoCAD 2004/2007/2010 DXF). Убедитесь, что экспортируются только необходимые объекты.

- CorelDRAW: Файл -> Экспорт (File -> Export). Выберите тип файла DXF. В диалоговом окне экспорта DXF укажите версию AutoCAD (например, R14/2000/2004), единицы экспорта – миллиметры, экспортировать текст как кривые.

- Adobe Illustrator: Файл -> Экспорт -> Экспортировать как... (File -> Export -> Export As...). Выберите формат AutoCAD Drawing (DWG) или AutoCAD Interchange File (DXF). В настройках экспорта укажите версию AutoCAD, масштаб 1:1, единицы – миллиметры.

- SolidWorks/Компас-3D (для разверток листового металла): При сохранении развертки детали выберите формат DXF или DWG. В параметрах экспорта убедитесь, что выбрана опция вывода геометрии, линии сгиба (если нужны) выводятся на отдельный слой или специальным типом линии.

Как правильно назвать файл и сопроводить заказ необходимой информацией.

- Название файла: Давайте файлам осмысленные имена, например, "Деталь_Кронштейн_сталь3мм_10шт.dxf". Это поможет избежать путаницы.

- Сопроводительная информация: При отправке заказа обязательно укажите:

- Тип материала (например, сталь Ст3, нержавеющая сталь AISI 304, алюминий АМг3).

- Толщину материала в миллиметрах.

- Количество требуемых деталей для каждого файла.

- Ваши контактные данные.

- Приложите файл предварительного просмотра (например, в формате PDF или JPG с габаритными размерами), чтобы исполнитель мог визуально сверить геометрию. Это особенно полезно, если в DXF для лазерной резки есть сложные элементы.

Учимся на чужих ошибках: Топ-7 проблем с чертежами для лазерной резки металла

Знание распространенных ошибок поможет вам избежать их при подготовке чертежа для лазерной резки.

Незамкнутые контуры – самая частая головная боль.

Это лидер среди проблем. Даже небольшой разрыв в несколько долей миллиметра может сделать контур непригодным для резки. Тщательно проверяйте все узлы.

Неправильный масштаб (не 1:1).

Детали получаются либо слишком большими, либо слишком маленькими. Всегда работайте и сохраняйте файл в масштабе 1:1.

Двойные или наложенные друг на друга линии.

Приводят к повторному проходу лазера, перегреву, увеличению времени и стоимости резки. Используйте инструменты для удаления дубликатов.

Текст, оставленный текстом (не в кривых).

Если шрифт, использованный в вашем макете для лазерной резки, отсутствует на компьютере исполнителя, текст либо не отобразится, либо заменится стандартным шрифтом, исказив ваш замысел. Всегда конвертируйте текст в кривые.

Использование растровых вставок вместо векторных контуров.

Лазер не может "увидеть" контуры в растровом изображении для резки. Если нужна резка по контуру картинки, ее необходимо векторизовать.

Слишком мелкие элементы или отверстия, которые невозможно вырезать.

Существуют технологические ограничения на минимальный размер вырезаемых элементов, зависящие от толщины металла и оборудования. Слишком тонкие перемычки могут прогореть.

Наличие лишних объектов (размеры, осевые линии, штриховки) на слое для резки.

Все, что находится на слое для резки, программа станка попытается обработать. Это может привести к ненужным проходам лазера и порче детали. Очищайте лазерную резку чертежи от всего лишнего.

Заключение

Качественная подготовка чертежа для лазерной резки металла – это залог получения деталей, точно соответствующих вашим ожиданиям, в срок и без лишних затрат. Внимание к деталям, таким как правильный выбор формата (DXF для лазерной резки или DWG для лазерной резки), соблюдение масштаба 1:1, обеспечение замкнутости контуров и удаление всех ненужных элементов, играет решающую роль.

Следование этим "советам профессионалов" и техническим требованиям к чертежам для лазерной резки напрямую влияет на качество конечного изделия и стоимость работ. Помните, что большинство исполнителей лазерной резки металла по чертежам имеют свои специфические требования или предпочтения, поэтому перед отправкой заказа всегда полезно ознакомиться с ними на сайте компании или уточнить у менеджера. Не стесняйтесь задавать вопросы – это поможет избежать недоразумений и получить наилучший результат.

Часто задаваемые вопросы о чертежах для лазерной резки

В каком формате лучше всего отправлять чертеж для лазерной резки металла?

Наиболее предпочтительными и универсальными форматами являются DXF (желательно более ранних версий, например, AutoCAD 2004/2007/2010 DXF) и DWG. Они обеспечивают точную передачу векторной геометрии. Если ваш макет для лазерной резки создан в CorelDRAW (CDR) или Adobe Illustrator (AI), его необходимо корректно экспортировать в DXF или DWG.

Что делать, если у меня есть только растровое изображение (картинка), а нужен векторный чертеж?

Растровое изображение (JPG, PNG, BMP и т.д.) необходимо векторизовать (трассировать). Это можно сделать с помощью встроенных инструментов в программах CorelDRAW (PowerTRACE) или Adobe Illustrator (Image Trace), либо воспользоваться специализированными программами или онлайн-сервисами. Однако автоматическая векторизация часто требует значительной ручной доработки для получения качественного контура, пригодного для лазерной резки чертежей. В некоторых случаях проще и быстрее отрисовать контур заново поверх растрового изображения.

Как я могу самостоятельно проверить свой DXF/DWG файл на наличие ошибок перед отправкой?

Многие CAD-программы (например, AutoCAD, DraftSight – бесплатный аналог) или специальные просмотрщики DXF/DWG файлов (например, eDrawings, A360 Viewer) позволяют открыть и проверить файл. Обратите внимание на:

- Замкнутость контуров: Попробуйте "залить" контуры цветом или использовать команды проверки.

- Двойные линии: Визуально проверьте или используйте команду "OVERKILL" в AutoCAD.

- Масштаб: Измерьте несколько характерных размеров.

- Лишние объекты: Убедитесь, что в файле только нужная геометрия.

Нужно ли указывать толщину металла и его тип непосредственно на самом чертеже?

Обычно эта информация не указывается на самом чертеже в файле DXF/DWG, так как это может быть воспринято как элемент для гравировки. Тип и толщину металла, а также количество деталей, необходимо указать в сопроводительном письме или в техническом задании при оформлении заказа на лазерную резку металла по чертежам.

Могу ли я разместить несколько разных деталей в одном файле для лазерной резки? Как это лучше сделать?

Да, вы можете разместить несколько разных деталей в одном файле. Это называется "нестинг" или раскладка. Располагайте детали компактно, соблюдая минимально допустимое расстояние между ними (обычно несколько миллиметров, в зависимости от толщины металла). Однако многие компании предпочитают получать файлы с отдельными деталями, а раскладку выполняют самостоятельно с помощью специализированного ПО для оптимизации расхода материала. Уточните этот момент у исполнителя. Если вы делаете раскладку сами, убедитесь, что все детали выполнены в масштабе 1:1.

Что такое "керф" (ширина реза) и нужно ли мне его учитывать в чертеже?

Керф – это ширина канавки, которую оставляет лазерный луч при резке материала. Его величина зависит от типа лазера, толщины металла и настроек резки (обычно составляет 0.1-0.5 мм). Если вам нужна очень высокая точность сопряжения деталей (например, для посадки "шип-паз"), то керф нужно учитывать. Вы можете либо самостоятельно скорректировать размеры деталей в чертеже для лазерной резки (например, для внутреннего контура немного увеличить, для внешнего – уменьшить), либо указать это требование исполнителю, который может внести компенсацию керфа при подготовке управляющей программы для станка. Для большинства обычных деталей стандартная точность лазерной резки достаточна без специального учета керфа заказчиком.