Лазерная резка пластика – это современная и универсальная технология, находящая применение в самых разных сферах, от создания рекламной продукции и сувениров до изготовления промышленных деталей и элементов дизайна. Однако мир пластиков невероятно разнообразен, и далеко не каждый из них одинаково хорошо, а главное – безопасно, поддается обработке лазерным лучом. Правильный выбор материала является ключевым фактором для получения качественного результата и обеспечения безопасности оператора и оборудования.

Цель данной статьи – предоставить исчерпывающее руководство по различным типам пластиков, их пригодности для лазерной резки, специфическим особенностям обработки и потенциальным рискам. Эта информация будет полезна инженерам, дизайнерам, мейкерам, операторам лазерных станков и всем, кто в своей деятельности сталкивается или планирует работать с технологией лазерной резки пластиковых материалов.

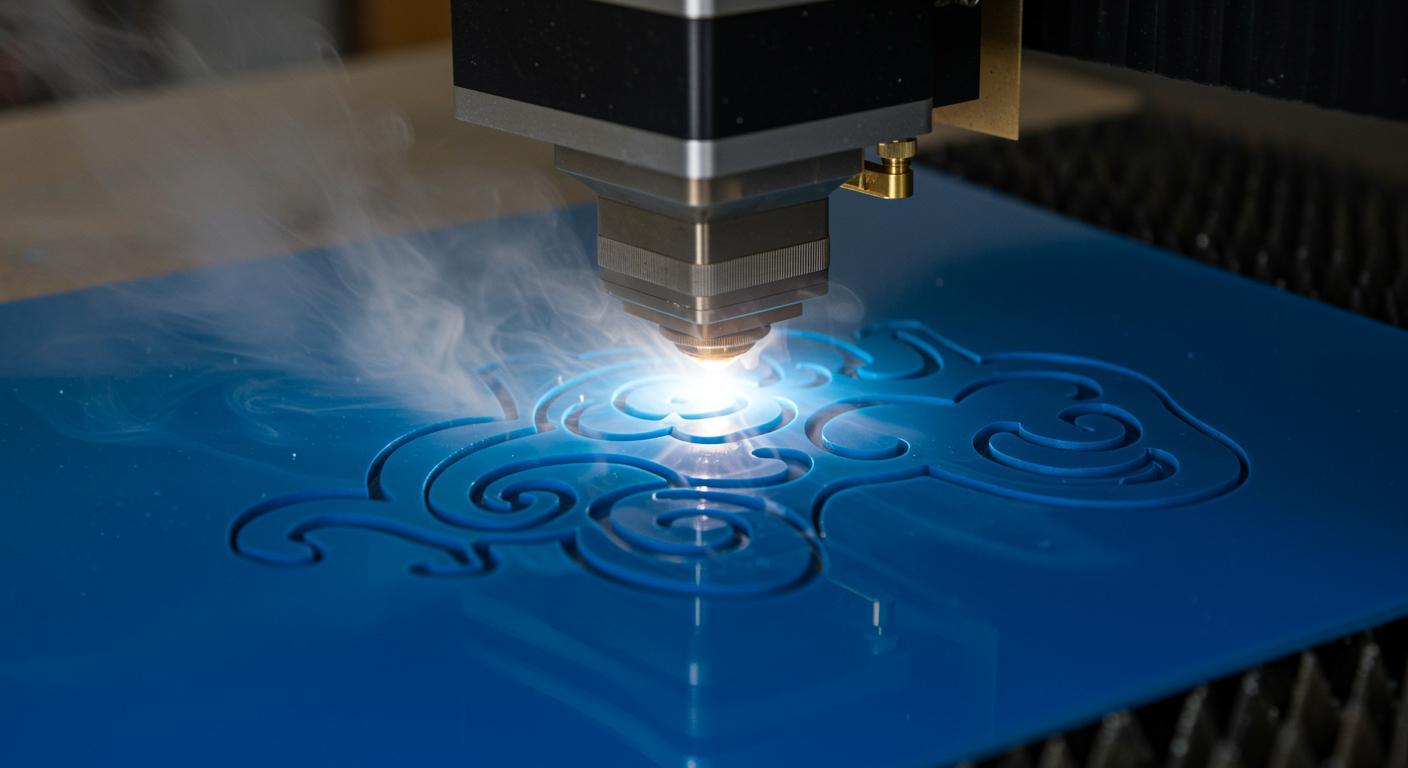

Основы лазерной резки пластика

Понимание базовых принципов взаимодействия лазерного излучения с пластиками поможет лучше ориентироваться в выборе материалов и настройке оборудования.

Принцип действия

Для резки большинства пластиков наиболее эффективно используются CO2-лазеры. Их излучение с длиной волны около 10.6 мкм хорошо поглощается многими полимерами. Процесс резки включает следующие этапы:

- Поглощение излучения: Лазерный луч фокусируется на поверхности пластика.

- Локальный нагрев: Энергия лазера преобразуется в тепло, вызывая быстрый и интенсивный нагрев материала в очень малой зоне.

- Плавление, испарение/сублимация: В зависимости от типа пластика и интенсивности излучения, материал в зоне реза плавится и испаряется (или сублимирует – переходит из твердого состояния сразу в газообразное). Расплавленный и испаренный материал удаляется из зоны реза струей вспомогательного газа (обычно воздуха).

Ключевые факторы, влияющие на резку пластика:

- Тип пластика: Химический состав, молекулярная структура, температура плавления и испарения, коэффициент поглощения лазерного излучения – все это кардинально влияет на результат резки.

- Длина волны лазера: CO2-лазеры являются стандартом для большинства пластиков. Для некоторых специфических задач могут применяться УФ-лазеры, обеспечивающие "холодный" рез без значительного нагрева.

- Параметры резки: Мощность лазера, скорость движения режущей головки, частота импульсов (для импульсных режимов) и интенсивность обдува – ключевые параметры, которые необходимо подбирать для каждого конкретного материала и его толщины.

Общие преимущества лазерной резки пластика:

- Высокая точность и повторяемость.

- Возможность вырезать сложные контуры и мелкие детали.

- Бесконтактная обработка (нет механического износа инструмента).

- Часто высокое качество кромки (например, глянцевая кромка у акрила), не требующее дополнительной обработки.

- Относительно высокая скорость для многих материалов.

Пластики, отлично подходящие для лазерной резки

Эта группа материалов хорошо поддается обработке CO2-лазером, позволяя получать качественные изделия.

Акрил (Оргстекло, ПММА – Полиметилметакрилат)

- Описание: Акрил – один из самых популярных материалов для лазерной резки. Бывает двух основных типов: литой (cast acrylic) и экструдированный (extruded acrylic). Литой акрил обычно дает более качественную, "полированную" кромку после резки. Экструдированный более однороден по толщине и дешевле, но кромка может быть менее гладкой.

- Особенности лазерной резки: Режется очень чисто, образуя гладкую, глянцевую, как бы оплавленную кромку. При правильных параметрах не дает нагара.

- Типичные параметры: Умеренная мощность, средняя скорость. Для получения прозрачной кромки важен правильный фокус и достаточный, но не чрезмерный обдув.

- Применение: Рекламные вывески, POS-материалы, номерки, брелоки, элементы декора, корпуса приборов, защитные экраны, сувенирная продукция.

- Советы: Защитную пленку с акрила лучше удалять после резки, чтобы избежать царапин на поверхности. При резке очень тонких элементов или близко расположенных линий может происходить оплавление – следует уменьшить мощность или увеличить скорость.

ПЭТ / ПЭТГ (Полиэтилентерефталат / Полиэтилентерефталат-гликоль)

- Описание: ПЭТ широко известен как материал для изготовления бутылок и упаковки. ПЭТГ – его модификация, обладающая лучшей ударопрочностью и более подходящая для лазерной резки.

- Особенности лазерной резки: ПЭТГ режется значительно лучше чистого ПЭТ. Он дает относительно чистый край с минимальным оплавлением. Чистый ПЭТ, особенно толстый, склонен к плавлению, образованию наплывов и пожелтению кромки. Тонкие листы ПЭТ (до 1 мм) режутся приемлемо, но качество края уступает ПЭТГ.

- Применение: ПЭТГ – защитные экраны, элементы торгового оборудования, трафареты, упаковка. ПЭТ (тонкий) – трафареты, шаблоны.

- Советы: Для ПЭТ важен хороший обдув и точный подбор параметров (часто более высокая скорость и умеренная мощность) для минимизации оплавления и пожелтения.

Полистирол (ПС, PS)

- Описание: Легкий, относительно хрупкий (GPPS – общего назначения) или более ударопрочный (HIPS – ударопрочный полистирол) пластик.

- Особенности лазерной резки: Легко режется CO2-лазером. Однако склонен к оплавлению, поэтому кромка может иметь небольшие наплывы. HIPS обычно дает более качественный рез, чем GPPS. Выделяет характерный сладковатый запах стирола.

- Применение: Одноразовая посуда, упаковка, макеты, игрушки, рекламные конструкции (HIPS).

- Советы: Рекомендуется использовать умеренную мощность и достаточно высокую скорость, а также хороший обдув для уменьшения оплавления и быстрого удаления паров.

АБС-пластик (Акрилонитрилбутадиенстирол)

- Описание: Прочный, ударостойкий инженерный пластик.

- Особенности лазерной резки: АБС хорошо режется лазером, но процесс сопровождается значительным плавлением материала и выделением густого дыма с неприятным запахом. Кромка реза получается оплавленной, не всегда гладкой и может требовать дополнительной обработки.

- Применение: Корпуса приборов, детали автомобилей, прототипы, игрушки (например, кубики Lego).

- Советы: Критически важна очень мощная система вентиляции и вытяжки. Параметры подбираются для минимизации оплавления (часто это комбинация высокой скорости и достаточной мощности). Может потребоваться постобработка кромки (например, зачистка).

Полипропилен (ПП, PP)

- Описание: Гибкий, химически стойкий пластик с низкой плотностью.

- Особенности лазерной резки: ПП режется лазером, но сильно плавится и течет, образуя капли и неровные, оплавленные края. Качество реза обычно невысокое, кромка требует значительной доработки.

- Применение: Упаковка (контейнеры, пленки), трубы, автомобильные компоненты, бытовые изделия.

- Советы: Требует тщательных экспериментов с параметрами. Мощный и точно направленный обдув может помочь немного улучшить ситуацию, "сдувая" расплав. Лучше всего режутся тонкие листы или пленки.

Полиэтилен (ПЭ, PE, ПНД – полиэтилен низкого давления, ПВД – полиэтилен высокого давления)

- Описание: Самый распространенный пластик, гибкий, химически стойкий.

- Особенности лазерной резки: Поведение при лазерной резке схоже с полипропиленом. Сильно плавится, образует неровную, оплавленную кромку. Качество реза низкое.

- Применение: Пленки, пакеты, упаковка, трубы, емкости.

- Советы: Подходит в основном для резки тонких пленок, где требования к качеству кромки невысоки. Осторожный подбор параметров.

Другие подходящие пластики:

- Полиацеталь (ПОМ, POM, Delrin): Отлично режется CO2-лазером, дает очень чистый, гладкий край с минимальным оплавлением. Выделяет формальдегид (требует хорошей вытяжки).

- Капролон (Полиамид 6, PA6, Нейлон): Режется, но склонен к плавлению и образованию желтоватой или коричневатой кромки. Требует подбора параметров и хорошей вентиляции.

Пластики, требующие осторожности или не рекомендуемые для лазерной резки

Некоторые пластики либо плохо поддаются лазерной обработке, либо их резка сопряжена с серьезными рисками.

Поликарбонат (ПК, PC, Lexan, Makrolon)

- Описание: Очень прочный, прозрачный, ударостойкий материал (пуленепробиваемое "стекло").

- Особенности лазерной резки: Плохо режется CO2-лазером. Поликарбонат сильно поглощает инфракрасное излучение, что приводит к интенсивному локальному перегреву, плавлению, обугливанию и выделению желто-коричневого нагара. Кромка получается очень низкого качества, оплавленная и обесцвеченная. Тонкие листы (менее 1 мм) иногда удается прорезать, но результат обычно неудовлетворительный для большинства применений.

- Причины: Высокая температура плавления и склонность к термической деструкции.

- Альтернативы для обработки: Фрезеровка, механическая резка.

Фторопласты (PTFE, Тефлон)

- Описание: Химически инертный материал с очень низким коэффициентом трения и высокой термостойкостью.

- Особенности лазерной резки: При лазерной резке фторопластов выделяются чрезвычайно токсичные фторсодержащие газы (например, перфторизобутилен). Резка категорически не рекомендуется без специализированной, герметичной вытяжной системы с многоступенчатой фильтрацией и строгим контролем выбросов.

- Риски: Серьезная опасность для здоровья оператора и загрязнения окружающей среды. Коррозия оборудования.

Винипласт, ПВХ (Поливинилхлорид, PVC) – КАТЕГОРИЧЕСКИ ЗАПРЕЩЕНО!

- Описание: Дешевый, универсальный и широко распространенный пластик.

- Опасность лазерной резки: При термическом воздействии лазера (нагреве) ПВХ разлагается с выделением газообразного хлористого водорода (HCl), который при контакте с влагой воздуха образует соляную кислоту.

- Чрезвычайная токсичность для человека: Пары HCl вызывают сильное раздражение и химические ожоги дыхательных путей, слизистых оболочек глаз и кожи. Вдыхание высоких концентраций может привести к отеку легких и летальному исходу.

- Разрушительное действие на оборудование: Соляная кислота вызывает мгновенную и сильную коррозию всех металлических частей лазерного станка (направляющих, подшипников, крепежа, корпуса), а также повреждает оптические элементы (зеркала, линзы) и электронику. Ущерб может быть необратимым.

- Как распознать ПВХ: Если нет маркировки, можно провести тест с нагретой медной проволокой (с огромной осторожностью и под мощной вытяжкой!): раскалить медную проволоку, коснуться ею пластика, затем внести проволоку обратно в пламя. Если пламя окрашивается в зеленый или сине-зеленый цвет – это признак наличия хлора (ПВХ). Но лучше избегать таких тестов и всегда знать состав материала из документации!

- Альтернативы ПВХ для лазерной резки: ПЭТГ, акрил, полистирол и другие безопасные пластики.

Пластики с антипиренами (огнезащитными добавками)

- Особенности: Некоторые антипирены, особенно на основе галогенов (например, брома), могут при лазерной резке выделять токсичные и коррозионно-активные газы.

- Рекомендация: Всегда старайтесь получить у поставщика паспорт безопасности материала (MSDS) или техническое описание (datasheet), где указан состав пластика и наличие специальных добавок.

Идентификация пластиков: Простые методы для оператора

Если маркировка отсутствует, а документации нет, можно попытаться определить тип пластика, но всегда с осторожностью.

Маркировка

Ищите на материале или его упаковке международный код переработки – треугольник из стрелок с цифрой внутри и буквенной аббревиатурой под ним (например, >PET<, >PS<, >PVC<).

Визуальный осмотр и тактильные ощущения

Гибкость, прозрачность, твердость, звук при постукивании – эти признаки могут дать лишь очень приблизительное представление и требуют большого опыта.

Тест на горение (проводить с КРАЙНЕЙ ОСТОРОЖНОСТЬЮ, в хорошо проветриваемом месте или под вытяжкой, используя СИЗ!)

- Небольшой образец пластика поджигается на короткое время. Оценивается:

- Цвет пламени: (например, синий с желтым верхом для ПЭ и ПП, желтый коптящий для ПС, зеленоватый для ПВХ).

- Запах дыма: (сладковатый для акрила и ПС, резкий уксусный для ПЭТ, едкий хлорный для ПВХ, запах жженой пластмассы для АБС).

- Поведение материала в пламени и после: (плавится и капает – ПЭ, ПП, ПС; плавится, но не капает, обугливается – ПВХ; трещит при горении – акрил).

- ПРЕДУПРЕЖДЕНИЕ: Дым от горения многих пластиков токсичен! Этот метод следует использовать только в крайних случаях и с соблюдением всех мер предосторожности.

Запрос информации у поставщика

Это самый надежный и безопасный способ узнать точный тип и состав пластика. Требуйте у продавца техническую документацию или паспорт безопасности на материал.

Общие рекомендации и важные аспекты при лазерной резке пластиков

Соблюдение этих правил поможет получить качественный результат и обеспечить безопасность.

Подготовка материала

- Удаление защитной пленки: Большинство листовых пластиков (акрил, ПЭТГ) поставляются в защитной пленке. Решение, удалять ли ее до резки, зависит от типа пленки и материала. Иногда пленку оставляют для защиты поверхности от царапин и нагара, но она может плавиться и прилипать к кромкам. Проведите тест. Если пленка бумажная, она может обугливаться.

- Очистка поверхности: Удалите пыль и грязь с поверхности пластика.

Важность тестовых резов

- Обязательно проводите тестовые резы на небольшом образце материала перед запуском основного задания, особенно если работаете с новым типом, толщиной или партией пластика.

- Подбирайте оптимальные параметры: мощность, скорость, частоту (PPI), положение фокуса, интенсивность обдува.

- Создайте и ведите библиотеку (журнал) параметров для разных материалов и толщин. Это сэкономит много времени в будущем.

Вентиляция и фильтрация воздуха

- Критически важна мощная и исправная система вытяжки. Пары и дым от лазерной резки пластиков могут быть вредны для здоровья и иметь неприятный запах.

- Для некоторых пластиков (например, АБС, материалы с антипиренами) может потребоваться дополнительная система фильтрации воздуха для улавливания вредных частиц и химических соединений перед выбросом воздуха наружу.

Обдув (подача воздуха/газа в зону реза)

- Роль обдува: Удаляет расплавленный и испаренный материал из зоны реза, охлаждает кромки, предотвращает воспламенение, помогает получить более чистый рез.

- Типы газов: Чаще всего используется сжатый воздух от компрессора. В редких случаях для специфических пластиков или задач могут применяться инертные газы (например, азот), но это удорожает процесс.

Пожарная безопасность

- Многие пластики легко воспламеняются и хорошо горят.

- Всегда держите под рукой исправный огнетушитель, подходящий для тушения пожаров класса А и электрооборудования (углекислотный или порошковый).

- Не оставляйте работающий лазерный станок без присмотра.

- Удалите легковоспламеняющиеся материалы из зоны вокруг станка.

Защита оптики станка

Пары, дым и мелкие частицы пластика могут оседать на фокусирующей линзе и зеркалах лазерного станка. Это приводит к снижению эффективности резки, ухудшению качества луча и может вызвать перегрев и повреждение оптики. Регулярно проверяйте и очищайте оптические элементы согласно инструкции к вашему станку.

Заключение

Лазерная резка является высокоэффективным и точным методом обработки для широкого спектра пластиковых материалов, открывая большие возможности для дизайна и производства. Однако успех и безопасность этого процесса напрямую зависят от глубокого понимания свойств используемых пластиков и строгого соблюдения технологии.

Ключевыми моментами являются безошибочная идентификация материала перед началом работы, с особым вниманием к исключению категорически запрещенных для лазерной резки пластиков, таких как ПВХ. Тщательный подбор параметров резки через тестовые прогоны, обеспечение адекватной вентиляции и фильтрации воздуха, а также строгое соблюдение всех мер пожарной и общей техники безопасности – неотъемлемые составляющие качественной и безопасной работы. Экспериментируйте с разрешенными материалами, накапливайте опыт, и лазерная резка пластика станет для вас мощным инструментом реализации самых смелых идей.