Лазерная резка металла — это современная технология обработки, позволяющая с высокой точностью и скоростью вырезать детали самых сложных форм из листовых материалов. Если вы только начинаете знакомиться с этим увлекательным миром, данное руководство поможет разобраться в основах. Эта технология невероятно востребована в самых разных отраслях, от тяжелой промышленности, где изготавливают компоненты для сложной техники, до дизайнерских мастерских, создающих уникальные арт-объекты. Статья предназначена в первую очередь для начинающих, которые хотят понять, как работает лазерный станок, какие существуют типы лазеров, какие металлы можно резать и какие преимущества это дает. Мы рассмотрим ключевые аспекты, чтобы вы могли получить полное представление о процессе.

Принцип работы лазерной резки металла: магия сфокусированного света

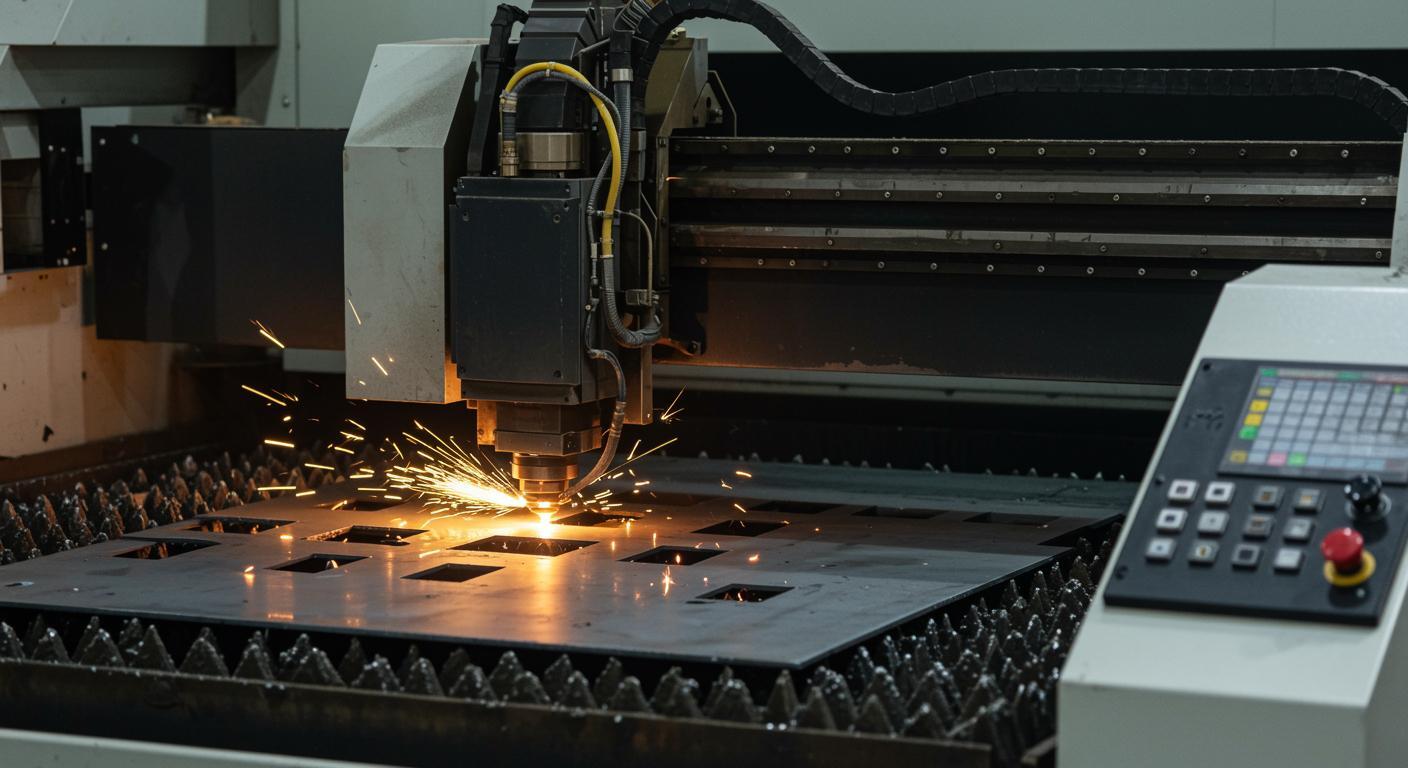

Чтобы понять, как лазер режет металл, для начала нужно иметь представление о самом лазерном излучении. Проще говоря, это очень концентрированный и направленный пучок света, обладающий уникальными свойствами. Процесс резки металла с помощью лазера происходит в несколько этапов. Сначала специальное устройство, называемое резонатором или источником лазерного излучения, генерирует мощный лазерный луч. Затем этот луч с помощью системы зеркал или оптоволокна направляется в режущую головку, где специальная линза фокусирует его в очень маленькую точку на поверхности металлического листа. В этой точке концентрация энергии становится настолько высокой, что металл мгновенно нагревается до температуры плавления или даже испарения. После того как металл в зоне воздействия расплавился или испарился, его необходимо удалить из зоны реза. Для этого используется вспомогательный, или режущий, газ, который подается через сопло режущей головки коаксиально с лазерным лучом. Выбор газа имеет большое значение. Например, при резке углеродистой стали часто используют кислород. Он не только выдувает расплав, но и вступает в экзотермическую реакцию с железом, выделяя дополнительное тепло и ускоряя процесс резки. Для резки нержавеющей стали или алюминия обычно используется азот. Это инертный газ, который предотвращает окисление кромок реза, обеспечивая чистую и блестящую поверхность. Иногда для резки тонких металлов в качестве экономичного варианта можно использовать сжатый воздух. Тип газа и его давление напрямую влияют на качество кромки, скорость резки и общую эффективность процесса. Правильно подобранные параметры газа — залог получения качественной детали.

Типы лазеров, используемых для резки металла: CO2 против волоконных

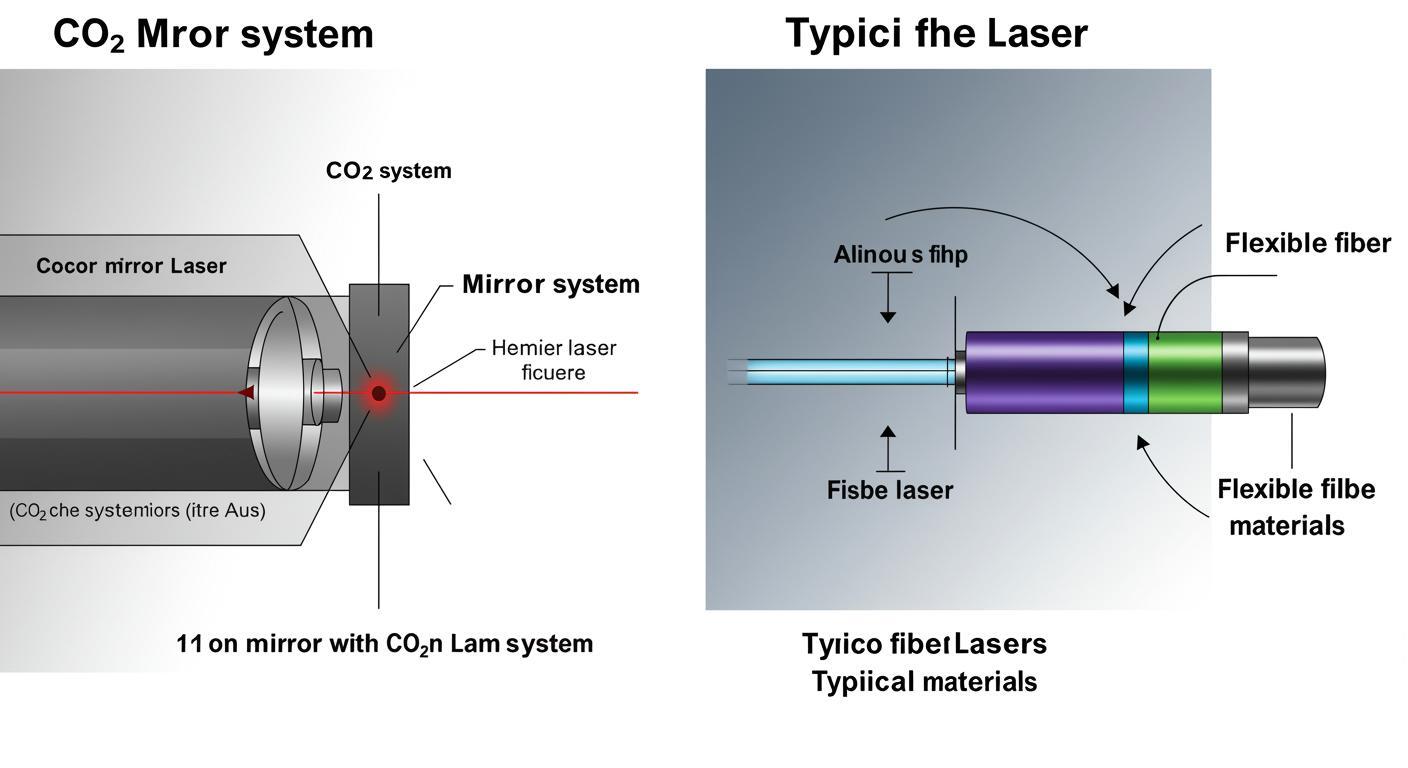

В современной промышленности для лазерной резки металла наиболее популярны два основных типа лазеров: CO2-лазеры и волоконные лазеры. CO2-лазеры, или газовые лазеры, генерируют излучение за счет электрического разряда в смеси газов, включающей углекислый газ, азот и гелий. Система доставки луча в таких станках обычно состоит из набора зеркал, которые направляют луч от резонатора к режущей головке. Одним из преимуществ CO2-лазеров является хорошее качество реза толстых материалов, а также их универсальность — они могут обрабатывать широкий спектр материалов, включая некоторые неметаллы, хотя наша статья посвящена металлу. Однако у них есть и недостатки: относительно низкий коэффициент полезного действия (КПД), необходимость регулярного обслуживания оптики (зеркал и линз) и большие габариты самого источника. Они часто используются для резки толстых листов углеродистой стали.

Волоконные лазеры относятся к твердотельным лазерам. В них излучение генерируется в активном оптоволокне, легированном иттербием, с помощью диодной накачки. Доставка луча к режущей головке осуществляется по гибкому оптоволоконному кабелю, что значительно упрощает конструкцию станка и снижает требования к обслуживанию. Главные преимущества волоконных лазеров — очень высокий КПД, что делает их более энергоэффективными, а также высокая скорость резки металла малой и средней толщины, особенно хорошо они справляются с резкой отражающих металлов, таких как алюминий, медь или латунь. Кроме того, они компактны и требуют минимального технического обслуживания. К недостаткам можно отнести то, что при резке очень толстых материалов качество кромки может уступать CO2-лазерам, а начальная стоимость оборудования, особенно большой мощности, может быть выше. Для начинающих важно понимать, что выбор между CO2-лазером и волоконным лазером зависит от конкретных задач: для универсальности и работы с толстыми стальными листами может подойти CO2-лазер, а для скоростной резки тонких и средних листов, особенно цветных металлов, часто лучшим выбором являются волоконные лазеры. Производители предлагают различные модели, и чтобы выбрать подходящий станок, необходимо четко определить свои производственные потребности.

Волоконные лазеры относятся к твердотельным лазерам. В них излучение генерируется в активном оптоволокне, легированном иттербием, с помощью диодной накачки. Доставка луча к режущей головке осуществляется по гибкому оптоволоконному кабелю, что значительно упрощает конструкцию станка и снижает требования к обслуживанию. Главные преимущества волоконных лазеров — очень высокий КПД, что делает их более энергоэффективными, а также высокая скорость резки металла малой и средней толщины, особенно хорошо они справляются с резкой отражающих металлов, таких как алюминий, медь или латунь. Кроме того, они компактны и требуют минимального технического обслуживания. К недостаткам можно отнести то, что при резке очень толстых материалов качество кромки может уступать CO2-лазерам, а начальная стоимость оборудования, особенно большой мощности, может быть выше. Для начинающих важно понимать, что выбор между CO2-лазером и волоконным лазером зависит от конкретных задач: для универсальности и работы с толстыми стальными листами может подойти CO2-лазер, а для скоростной резки тонких и средних листов, особенно цветных металлов, часто лучшим выбором являются волоконные лазеры. Производители предлагают различные модели, и чтобы выбрать подходящий станок, необходимо четко определить свои производственные потребности.

Какие металлы можно резать лазером и их особенности

Лазерная технология позволяет резать множество различных металлов и сплавов, но каждый из них имеет свои особенности обработки. Черные металлы, в частности углеродистая сталь, являются одними из самых распространенных материалов для лазерной резки. Их резка обычно осуществляется с использованием кислорода в качестве вспомогательного газа, что обеспечивает высокую скорость и хорошее качество кромки. Типичная толщина углеродистой стали, которую можно эффективно резать, зависит от мощности лазера, но современные станки справляются с листами толщиной в несколько десятков миллиметров. Нержавеющая сталь также хорошо поддается лазерной резке. Для получения чистой, неокисленной кромки здесь, как правило, используется азот под высоким давлением. Алюминий и его сплавы представляют определенную сложность из-за их высокой отражающей способности для лазерного излучения и высокой теплопроводности. Для их эффективной резки необходимы мощные лазеры, чаще всего волоконные, и тщательный подбор параметров процесса. Медь и латунь еще более сложны в обработке по тем же причинам — они сильно отражают лазерный луч и быстро отводят тепло. Для их резки требуются лазеры очень высокой мощности и специальные технологии. Титан и его сплавы также можно резать лазером, но при этом важно обеспечить защиту зоны реза от окисления с помощью инертных газов. Общие представления об ограничениях по толщине резки сильно зависят от типа и мощности лазерного станка. Например, волоконные лазеры большой мощности способны резать сталь толщиной 30–40 мм и даже больше, в то время как для алюминия или меди эти значения будут ниже. Возможность резки конкретного металла определяется не только его типом, но и мощностью лазера, чистотой материала и состоянием его поверхности.

Преимущества и недостатки лазерной резки металла

Лазерная резка металла обладает целым рядом неоспоримых преимуществ, которые делают эту технологию одной из самых востребованных в современной промышленности. Главное из них — высокая точность и повторяемость. Лазерный станок с ЧПУ способен вырезать детали со сложными допусками, обеспечивая идентичность изделий в больших партиях. Качество реза также на высоте: кромка получается гладкой, с минимальной шириной реза и часто не требует последующей механической обработки. Минимальная зона термического влияния (ЗТВ) — еще одно важное преимущество. Лазерный луч нагревает лишь очень небольшую область материала, что снижает риск термической деформации детали, особенно при работе с тонкими листами. Технология позволяет резать сложные контуры и очень мелкие детали, предоставляя конструкторам и дизайнерам большую геометрическую свободу. Скорость резки, особенно при использовании современных волоконных лазеров для обработки тонколистовых материалов, очень высока, что значительно повышает производительность. Поскольку это бесконтактный метод обработки, отсутствует износ режущего инструмента, как, например, у фрез или пил, а также механическое давление на заготовку, что позволяет обрабатывать даже хрупкие или легко деформируемые материалы. Гибкость и автоматизация процесса также являются ключевыми преимуществами. Переход от изготовления одной детали к другой требует лишь загрузки новой управляющей программы, а интеграция с системами САПР/САМ (CAD/CAM) делает процесс проектирования и производства максимально эффективным. Экономия материала достигается за счет малой ширины реза и возможности оптимальной раскладки деталей на листе (нестинга).

Однако, несмотря на множество преимуществ, существуют и некоторые недостатки и ограничения. Во-первых, это высокая первоначальная стоимость оборудования. Лазерные станки, особенно мощные и от известных производителей, требуют значительных инвестиций. Во-вторых, существуют ограничения по максимальной толщине резки, которые зависят от мощности лазера и типа обрабатываемого металла. Хотя современные технологии постоянно расширяют эти границы, для очень толстых заготовок могут потребоваться другие методы обработки. Энергопотребление, особенно у CO2-лазеров, может быть значительным, хотя волоконные лазеры в этом плане более экономичны. Расход вспомогательных газов (кислорода, азота) также увеличивает эксплуатационные расходы. Для обслуживания и настройки сложного лазерного оборудования требуется квалифицированный персонал. При резке сильно отражающих материалов, таких как чистая медь или латунь, для некоторых типов лазеров могут потребоваться специальные технологии или более мощные системы. Иногда на нижней кромке реза может образовываться грат (заусенец), особенно при неправильных настройках или резке толстых материалов, что требует дополнительной операции по его удалению.

Однако, несмотря на множество преимуществ, существуют и некоторые недостатки и ограничения. Во-первых, это высокая первоначальная стоимость оборудования. Лазерные станки, особенно мощные и от известных производителей, требуют значительных инвестиций. Во-вторых, существуют ограничения по максимальной толщине резки, которые зависят от мощности лазера и типа обрабатываемого металла. Хотя современные технологии постоянно расширяют эти границы, для очень толстых заготовок могут потребоваться другие методы обработки. Энергопотребление, особенно у CO2-лазеров, может быть значительным, хотя волоконные лазеры в этом плане более экономичны. Расход вспомогательных газов (кислорода, азота) также увеличивает эксплуатационные расходы. Для обслуживания и настройки сложного лазерного оборудования требуется квалифицированный персонал. При резке сильно отражающих материалов, таких как чистая медь или латунь, для некоторых типов лазеров могут потребоваться специальные технологии или более мощные системы. Иногда на нижней кромке реза может образовываться грат (заусенец), особенно при неправильных настройках или резке толстых материалов, что требует дополнительной операции по его удалению.

Обзор основного оборудования для лазерной резки (для понимания начинающими)

Чтобы начинающий мог представить себе, из чего состоит установка для лазерной резки металла, рассмотрим ее основные компоненты. «Сердцем» любого лазерного станка является источник лазерного излучения, или резонатор. Это может быть CO2-резонатор, генерирующий луч в газовой среде, или волоконный лазерный источник. Система доставки лазерного луча передает сгенерированное излучение к месту обработки. В CO2-станках это система зеркал и линз, требующая точной юстировки. В волоконных станках луч передаётся по гибкому оптоволоконному кабелю, что упрощает обслуживание. Режущая головка — это узел, который непосредственно взаимодействует с материалом. Она содержит фокусирующую линзу, которая концентрирует лазерный луч в маленькую точку, и сопло, через которое подаётся вспомогательный газ. Рабочий стол и координатная система (часто портального типа) предназначены для размещения листовой заготовки и точного перемещения режущей головки по осям X и Y, а иногда и по оси Z для контроля фокусного расстояния. «Мозгом» всей установки является система ЧПУ (числовое программное управление). Она считывает управляющую программу (G-код), созданную на основе чертежа детали, и контролирует все движения станка, мощность лазера, подачу газа и другие параметры. Система подачи вспомогательных газов включает баллоны с газами (кислородом, азотом) или генераторы газов, а также редукторы и клапаны для регулировки давления. Для поддержания стабильной работы лазерного источника и оптики необходима система охлаждения, обычно это чиллер, который отводит избыточное тепло. Наконец, поскольку процесс резки сопровождается выделением дыма и мелких частиц, обязательным компонентом является система дымоудаления и фильтрации, обеспечивающая чистоту воздуха в рабочей зоне и безопасность персонала. Если вы задумались о покупке такого оборудования, важно понимать, что выбор конкретной модели — сложный процесс, требующий анализа множества факторов, включая тип и толщину обрабатываемых материалов, требуемую производительность и бюджет.

Процесс лазерной резки: от чертежа до детали (упрощённая схема)

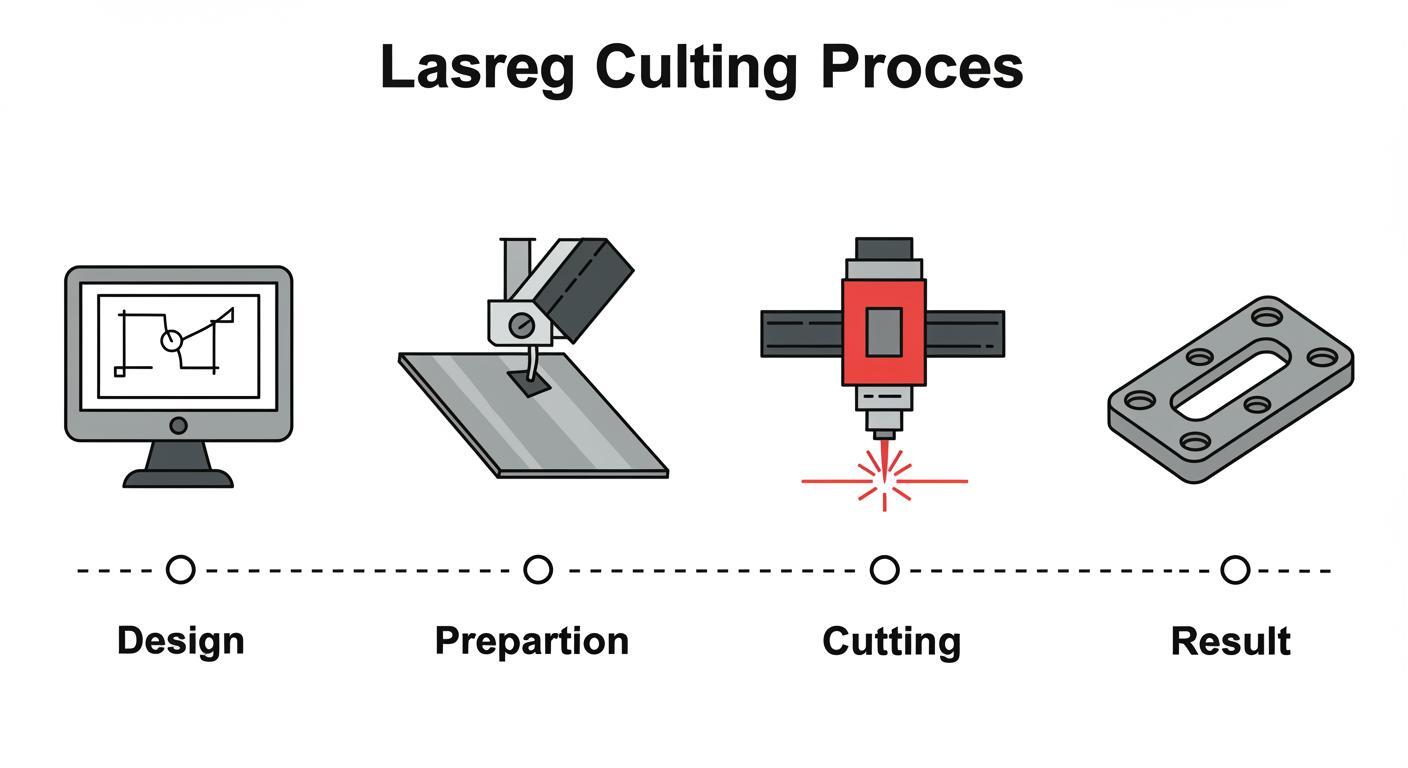

Процесс превращения идеи или чертежа в готовую металлическую деталь с помощью лазерной резки можно условно разделить на несколько основных этапов. Первый этап — проектирование и подготовка файла. Сначала создается двухмерный (2D) чертеж или трехмерная (3D) модель будущей детали с использованием систем автоматизированного проектирования (САПР или CAD), таких как AutoCAD, SolidWorks, Fusion 360 или другие популярные программы. Затем этот файл экспортируется в формат, совместимый с программным обеспечением станка, чаще всего это DXF или DWG. После этого файл импортируется в специальную CAM-программу (систему автоматизированной подготовки производства), где создается управляющая программа (G-код) для станка с ЧПУ. На этом этапе задаются режимы резки (мощность лазера, скорость, тип и давление газа), определяется траектория движения режущей головки и, что очень важно для экономии материала, выполняется оптимальная раскладка деталей на листе металла — так называемый нестинг.

Второй шаг — подготовка станка и материала. Листовой металл необходимой толщины и марки загружается на рабочий стол станка и надежно фиксируется. Затем оператор выставляет начальную точку резки и загружает созданную управляющую программу в систему ЧПУ станка. Перед запуском проверяются и при необходимости корректируются все параметры резки. Третий шаг — непосредственно запуск процесса резки. Станок начинает автоматически выполнять резку в соответствии с загруженной программой. Режущая головка перемещается над листом металла, и лазерный луч точно вырезает контуры деталей. Оператор обычно контролирует процесс визуально, следя за качеством реза и работой систем станка. Четвертый, завершающий этап — это окончание резки и постобработка. После того как все детали вырезаны, их снимают с рабочего стола вместе с остатками материала (ажуром). В некоторых случаях, если на нижней кромке образовался небольшой наплыв, может потребоваться его удаление с помощью ручного инструмента или специального оборудования. После очистки детали готовы к дальнейшему использованию или сборке. Весь этот автоматизированный процесс позволяет быстро и точно изготавливать как единичные изделия, так и большие партии продукции.

Второй шаг — подготовка станка и материала. Листовой металл необходимой толщины и марки загружается на рабочий стол станка и надежно фиксируется. Затем оператор выставляет начальную точку резки и загружает созданную управляющую программу в систему ЧПУ станка. Перед запуском проверяются и при необходимости корректируются все параметры резки. Третий шаг — непосредственно запуск процесса резки. Станок начинает автоматически выполнять резку в соответствии с загруженной программой. Режущая головка перемещается над листом металла, и лазерный луч точно вырезает контуры деталей. Оператор обычно контролирует процесс визуально, следя за качеством реза и работой систем станка. Четвертый, завершающий этап — это окончание резки и постобработка. После того как все детали вырезаны, их снимают с рабочего стола вместе с остатками материала (ажуром). В некоторых случаях, если на нижней кромке образовался небольшой наплыв, может потребоваться его удаление с помощью ручного инструмента или специального оборудования. После очистки детали готовы к дальнейшему использованию или сборке. Весь этот автоматизированный процесс позволяет быстро и точно изготавливать как единичные изделия, так и большие партии продукции.

Безопасность превыше всего!

При работе с оборудованием для лазерной резки металла крайне важно уделять первостепенное внимание вопросам безопасности, поскольку существует несколько потенциальных рисков. Главная опасность исходит от самого лазерного излучения. Даже рассеянный или отражённый луч может нанести серьёзный вред глазам и коже, поэтому никогда нельзя смотреть на работающий лазер без специальных средств защиты. Электрические компоненты станка работают под высоким напряжением, что также представляет опасность. Вспомогательные газы, такие как кислород или азот, хранятся в баллонах под высоким давлением, и при их использовании необходимо соблюдать осторожность. Утечка инертных газов в замкнутом пространстве может привести к удушью. Движущиеся части станка, такие как портал или режущая головка, могут стать причиной травм при неосторожном обращении. Процесс резки металла сопровождается образованием дыма и мелких частиц, которые могут быть вредны для органов дыхания.

Для минимизации этих рисков необходимо строго соблюдать меры предосторожности и использовать средства индивидуальной защиты (СИЗ). Обязательным является использование специальных защитных очков, соответствующих типу лазера и длине волны его излучения. Также рекомендуется носить защитную одежду, закрывающую все участки тела. Рабочая зона станка должна быть огорожена, чтобы предотвратить случайный доступ посторонних лиц во время работы. Очень важна исправная и эффективная система вентиляции и дымоудаления для удаления вредных продуктов горения из рабочей зоны. Перед началом работы каждый оператор должен внимательно изучить инструкции по эксплуатации оборудования и пройти соответствующее обучение по технике безопасности. Соблюдение этих правил поможет сделать работу на лазерном станке безопасной и избежать несчастных случаев.

Для минимизации этих рисков необходимо строго соблюдать меры предосторожности и использовать средства индивидуальной защиты (СИЗ). Обязательным является использование специальных защитных очков, соответствующих типу лазера и длине волны его излучения. Также рекомендуется носить защитную одежду, закрывающую все участки тела. Рабочая зона станка должна быть огорожена, чтобы предотвратить случайный доступ посторонних лиц во время работы. Очень важна исправная и эффективная система вентиляции и дымоудаления для удаления вредных продуктов горения из рабочей зоны. Перед началом работы каждый оператор должен внимательно изучить инструкции по эксплуатации оборудования и пройти соответствующее обучение по технике безопасности. Соблюдение этих правил поможет сделать работу на лазерном станке безопасной и избежать несчастных случаев.

Где применяется лазерная резка металла? Примеры для вдохновения

Области применения лазерной резки металла чрезвычайно широки и разнообразны, что свидетельствует о гибкости и эффективности этой технологии. В промышленности она используется повсеместно. В машиностроении с помощью лазера вырезают детали для станков, корпусные элементы различного оборудования, компоненты для транспортных средств. Автомобилестроение активно применяет лазерную резку для изготовления кузовных деталей и других элементов. В судостроении и авиастроении эта технология также незаменима для создания точных и сложных конструкций. Приборостроение использует лазерную резку для изготовления высокоточных компонентов и корпусов для электронной техники.

В строительстве и архитектуре лазерная резка открывает широкие возможности для дизайна. С ее помощью создают уникальные декоративные панели для фасадов и интерьеров, ажурные ограждения, элементы лестниц, сложные металлические конструкции и оригинальные узоры. Рекламная отрасль также активно использует эту технологию для изготовления вывесок, объемных букв, логотипов, трафаретов и различных элементов наружной и внутренней рекламы. Изготовление сувенирной продукции, наград, табличек — еще одна область, где лазерная резка позволяет реализовать самые смелые идеи. Даже в медицине находят применение детали, вырезанные лазером, например, при изготовлении хирургических инструментов или имплантатов из специальных биосовместимых сплавов. В электронике лазерная резка используется для создания корпусов приборов и прецизионных компонентов. Нельзя обойти стороной и мир искусства и хобби. Многие художники и мастера используют лазерную резку для создания уникальных металлических скульптур, инсталляций и других арт-объектов. Возможности этой технологии действительно впечатляют и постоянно расширяются, позволяя воплощать в металле самые сложные и оригинальные проекты.

В строительстве и архитектуре лазерная резка открывает широкие возможности для дизайна. С ее помощью создают уникальные декоративные панели для фасадов и интерьеров, ажурные ограждения, элементы лестниц, сложные металлические конструкции и оригинальные узоры. Рекламная отрасль также активно использует эту технологию для изготовления вывесок, объемных букв, логотипов, трафаретов и различных элементов наружной и внутренней рекламы. Изготовление сувенирной продукции, наград, табличек — еще одна область, где лазерная резка позволяет реализовать самые смелые идеи. Даже в медицине находят применение детали, вырезанные лазером, например, при изготовлении хирургических инструментов или имплантатов из специальных биосовместимых сплавов. В электронике лазерная резка используется для создания корпусов приборов и прецизионных компонентов. Нельзя обойти стороной и мир искусства и хобби. Многие художники и мастера используют лазерную резку для создания уникальных металлических скульптур, инсталляций и других арт-объектов. Возможности этой технологии действительно впечатляют и постоянно расширяются, позволяя воплощать в металле самые сложные и оригинальные проекты.

Заключение

В заключение можно с уверенностью сказать, что лазерная резка металла — это одна из ключевых и наиболее прогрессивных технологий современной обработки материалов. Ее главные преимущества, такие как высокая точность, скорость, отличное качество реза и возможность изготовления деталей практически любой сложности, делают ее незаменимой во множестве отраслей, от крупносерийного промышленного производства до создания уникальных дизайнерских изделий. Для начинающих, желающих освоить этот метод, важно понимать основные принципы работы оборудования, особенности обработки различных металлов и, конечно же, неукоснительно соблюдать правила техники безопасности. Данное полное руководство призвано дать базовые знания и помочь сделать первые шаги в увлекательном мире лазерных технологий. Освоение лазерной резки открывает широкие возможности для реализации самых смелых идей и проектов. Технологии не стоят на месте, производители постоянно совершенствуют оборудование, повышая его мощность, эффективность и расширяя функционал, поэтому всегда есть что изучать и к чему стремиться. Надеемся, что эта статья была для вас полезной и вдохновила на дальнейшее погружение в тему. Если у вас остались вопросы или вы хотите узнать больше о каких-то аспектах, не стесняйтесь искать дополнительную информацию, изучать блоги специалистов и обращаться в компании, предоставляющие услуги лазерной резки или поставляющие оборудование.

В заключение можно с уверенностью сказать, что лазерная резка металла — это одна из ключевых и наиболее прогрессивных технологий современной обработки материалов. Ее главные преимущества, такие как высокая точность, скорость, отличное качество реза и возможность изготовления деталей практически любой сложности, делают ее незаменимой во множестве отраслей, от крупносерийного промышленного производства до создания уникальных дизайнерских изделий. Для начинающих, желающих освоить этот метод, важно понимать основные принципы работы оборудования, особенности обработки различных металлов и, конечно же, неукоснительно соблюдать правила техники безопасности. Данное полное руководство призвано дать базовые знания и помочь сделать первые шаги в увлекательном мире лазерных технологий. Освоение лазерной резки открывает широкие возможности для реализации самых смелых идей и проектов. Технологии не стоят на месте, производители постоянно совершенствуют оборудование, повышая его мощность, эффективность и расширяя функционал, поэтому всегда есть что изучать и к чему стремиться. Надеемся, что эта статья была для вас полезной и вдохновила на дальнейшее погружение в тему. Если у вас остались вопросы или вы хотите узнать больше о каких-то аспектах, не стесняйтесь искать дополнительную информацию, изучать блоги специалистов и обращаться в компании, предоставляющие услуги лазерной резки или поставляющие оборудование.