Нержавеющая сталь, благодаря своей уникальной коррозионной стойкости и привлекательному внешнему виду, занимает одно из ведущих мест в современной промышленности и дизайне. От компонентов сложного промышленного оборудования до изысканных элементов декора — этот материал находит применение везде. Когда речь заходит об обработке нержавеющей стали, лазерная резка часто является предпочтительным методом. Эта технология позволяет с высокой точностью, скоростью и превосходным качеством вырезать детали самых сложных форм. Цель данной статьи — предоставить исчерпывающее руководство по технологии и ключевым параметрам лазерной резки именно нержавеющей стали — материала, требующего особого подхода. Информация будет полезна как операторам станков и технологам, так и инженерам, а также заказчикам услуг по резке, которые хотят глубже понять процесс и возможности современного оборудования.

Нержавеющая сталь: краткий обзор и особенности, влияющие на лазерную резку

Что же такое нержавеющая сталь? Это легированная сталь, содержащая в своём составе хром (обычно не менее 10,5–12%), который, вступая в реакцию с кислородом воздуха, образует на поверхности тонкую, но очень прочную пассивную плёнку оксида хрома. Именно эта плёнка и обеспечивает знаменитые антикоррозионные свойства материала. Существует множество различных марок нержавеющей стали, которые условно можно разделить на несколько основных типов. Аустенитные стали, такие как популярные AISI 304 и AISI 316 или AISI 321, являются наиболее распространенным видом. Они немагнитны, хорошо свариваются и, что важно для нас, отлично поддаются лазерной резке. Ферритные стали, например AISI 430, обладают магнитными свойствами и несколько менее пластичны. Мартенситные стали (AISI 410, AISI 420) также магнитны и могут упрочняться путем термической обработки. Дуплексные (аустенитно-ферритные) стали сочетают в себе высокую прочность и отличную коррозионную стойкость. Для успешной лазерной резки нержавеющей стали важно учитывать ее ключевые физико-механические свойства. Теплопроводность нержавеющей стали ниже, чем у углеродистой, что влияет на распределение тепла в зоне реза. Коэффициент отражения лазерного излучения также играет роль, особенно для некоторых типов лазеров. Температура плавления нержавеющей стали достаточно высока. Кроме того, она склонна к образованию тугоплавких окислов и прилипанию грата (заусенцев) на нижней кромке реза, если не соблюдать технологию. Легирующие элементы, входящие в состав конкретной марки, также влияют на процесс резки и требуют соответствующей настройки параметров оборудования.

Принцип лазерной резки применительно к нержавеющей стали

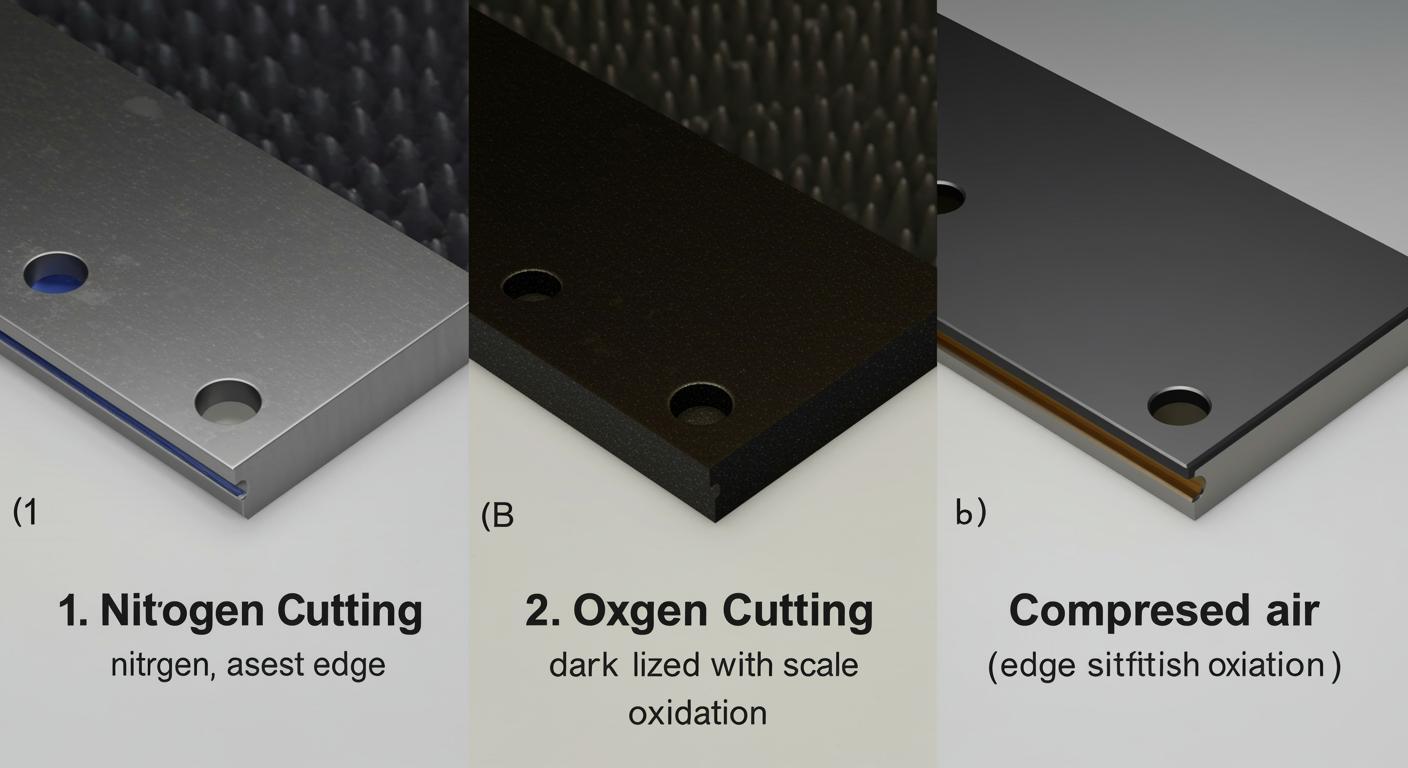

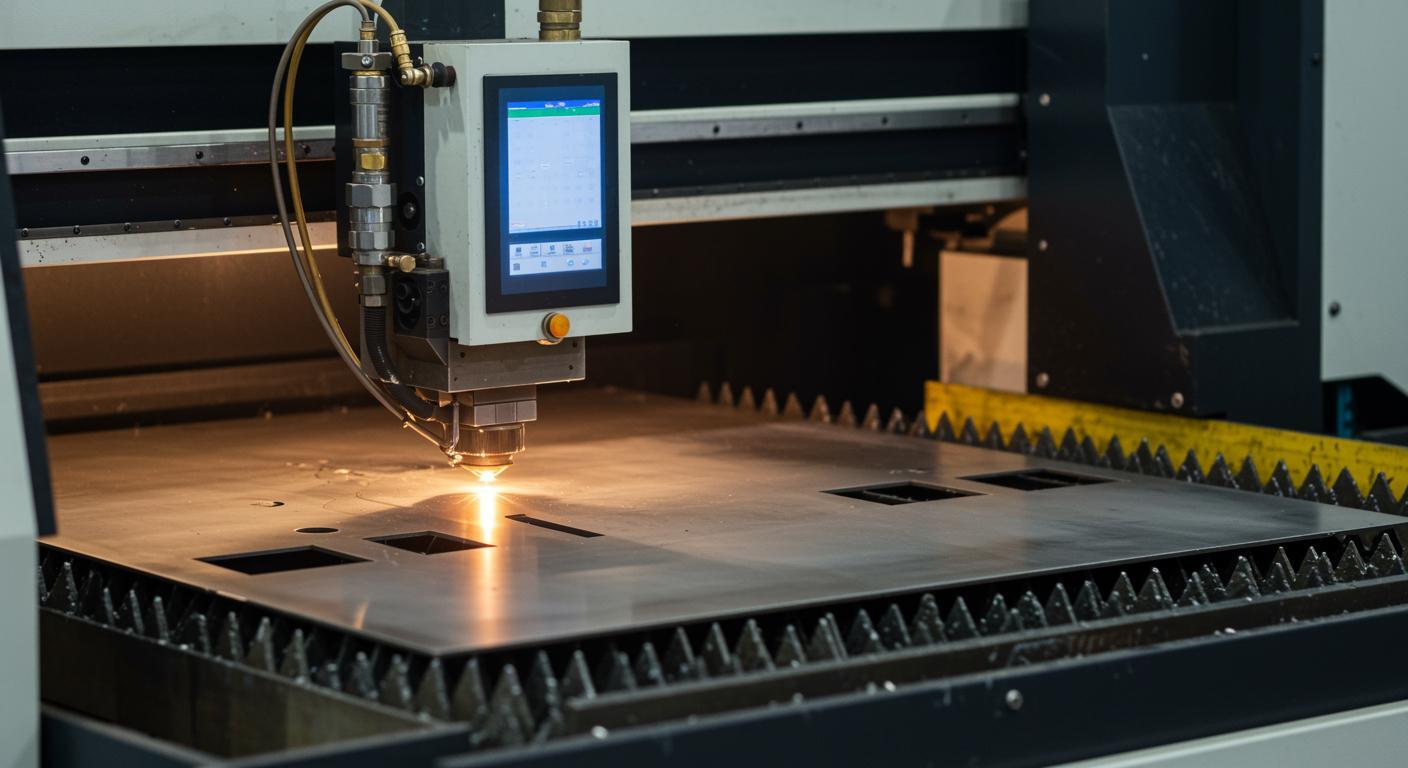

Общий принцип лазерной резки металла заключается в фокусировке мощного лазерного луча на поверхности заготовки, что приводит к локальному плавлению или испарению материала. Расплавленный или испаренный металл затем удаляется из зоны реза потоком вспомогательного газа. Применительно к нержавеющей стали специфика взаимодействия лазерного излучения с материалом и роль вспомогательного газа становятся критически важными аспектами. Нержавеющая сталь достаточно эффективно поглощает лазерную энергию, особенно при использовании волоконных лазеров. Для качественной резки нержавеющей стали чаще всего используется так называемая резка плавлением (fusion cutting) с применением инертного вспомогательного газа, обычно азота высокой чистоты. Основная задача инертного газа — предотвратить окисление хрома и других легирующих элементов в зоне реза. Это позволяет получить чистую, блестящую металлическую кромку без образования оксидной плёнки, что крайне важно для сохранения высоких антикоррозионных свойств нержавеющей стали. Использование инертного газа обеспечивает сохранение первоначального вида и свойств материала непосредственно в месте разреза. Сравнение с кислородной резкой, которая часто используется для углеродистых сталей, показывает, почему этот метод не рекомендуется для получения качественного реза нержавеющей стали. Кислород вступает в экзотермическую реакцию с железом, что ускоряет процесс, но в случае с нержавеющей сталью это приводит к интенсивному окислению легирующих элементов, образованию толстой оксидной плёнки, изменению цвета кромки и значительному снижению коррозионной стойкости. Поэтому кислородная резка нержавеющей стали не подходит для большинства случаев, где важны эстетика и антикоррозионные свойства.

Выбор типа лазера для резки нержавеющей стали: CO2 или волоконный

При выборе оборудования для лазерной резки нержавеющей стали перед производителями часто встает вопрос: какой тип лазера предпочесть — CO2 или волоконный? Каждый из них имеет свои особенности, преимущества и недостатки при работе с данным материалом. CO2-лазеры долгое время были основным инструментом для резки металлов, включая нержавеющую сталь. Они способны обеспечить хорошее качество реза при различной толщине, а некоторые специалисты считают, что при правильной настройке они могут давать несколько лучшее качество при очень большой толщине нержавеющей стали. Однако CO2-лазеры имеют относительно низкий КПД, требуют регулярного обслуживания оптической системы (зеркал) и обычно более громоздки. Скорость резки тонких листов нержавеющей стали на CO2-лазерах также уступает волоконным аналогам.

Волоконные лазеры в последние годы стали основным решением для резки нержавеющей стали, и на то есть веские причины. Во-первых, длина волны излучения волоконного лазера (около 1 мкм) значительно лучше поглощается нержавеющей сталью по сравнению с излучением CO2-лазера (около 10,6 мкм). Это приводит к более эффективному использованию энергии и, как следствие, к более высокой скорости резки, особенно при резке тонких и средних материалов. Волоконные лазеры обладают высоким КПД, что снижает энергопотребление и эксплуатационные расходы. Они компактны, а система доставки луча по гибкому оптоволокну не требует сложного обслуживания. Качество резки нержавеющей стали на волоконных лазерах для большинства толщин очень высокое. К возможным нюансам можно отнести то, что при очень большой толщине (более 30–40 мм) некоторые оптимизированные CO2-системы всё ещё могут показывать конкурентоспособные результаты по качеству, хотя этот разрыв постоянно сокращается с развитием технологий волоконных лазеров большой мощности. При сравнительном анализе следует учитывать скорость резки, качество кромки, эксплуатационные расходы (включая стоимость газа и электроэнергии) и первоначальные инвестиции. Для большинства задач по резке нержавеющей стали различной толщины, особенно в серийном производстве, волоконные лазеры сегодня предлагают оптимальное сочетание производительности и эффективности. Рекомендации по выбору конкретного типа и мощности лазера должны основываться на анализе толщины обрабатываемого материала, требуемых объёмах производства и специфических требованиях к качеству продукции.

Волоконные лазеры в последние годы стали основным решением для резки нержавеющей стали, и на то есть веские причины. Во-первых, длина волны излучения волоконного лазера (около 1 мкм) значительно лучше поглощается нержавеющей сталью по сравнению с излучением CO2-лазера (около 10,6 мкм). Это приводит к более эффективному использованию энергии и, как следствие, к более высокой скорости резки, особенно при резке тонких и средних материалов. Волоконные лазеры обладают высоким КПД, что снижает энергопотребление и эксплуатационные расходы. Они компактны, а система доставки луча по гибкому оптоволокну не требует сложного обслуживания. Качество резки нержавеющей стали на волоконных лазерах для большинства толщин очень высокое. К возможным нюансам можно отнести то, что при очень большой толщине (более 30–40 мм) некоторые оптимизированные CO2-системы всё ещё могут показывать конкурентоспособные результаты по качеству, хотя этот разрыв постоянно сокращается с развитием технологий волоконных лазеров большой мощности. При сравнительном анализе следует учитывать скорость резки, качество кромки, эксплуатационные расходы (включая стоимость газа и электроэнергии) и первоначальные инвестиции. Для большинства задач по резке нержавеющей стали различной толщины, особенно в серийном производстве, волоконные лазеры сегодня предлагают оптимальное сочетание производительности и эффективности. Рекомендации по выбору конкретного типа и мощности лазера должны основываться на анализе толщины обрабатываемого материала, требуемых объёмах производства и специфических требованиях к качеству продукции.

Вспомогательные газы для лазерной резки нержавеющей стали: подробный разбор

Выбор вспомогательного газа и его параметров является одним из ключевых факторов, определяющих качество и эффективность лазерной резки нержавеющей стали. Основным и наиболее предпочтительным газом для этой цели является азот (N2). Механизм его действия заключается в механическом выдувании расплавленного металла из зоны реза, одновременном охлаждении кромок и, что самое важное, в создании инертной атмосферы, предотвращающей окисление нагретого металла. Для получения качественной светлой кромки без цветов побежалости очень важна чистота используемого азота; примеси кислорода или влаги могут негативно повлиять на результат. Давление азота — ещё один важный параметр. Оно может быть низким, средним или высоким. Резка «азотом высокого давления» (High Pressure Nitrogen Cutting) позволяет значительно повысить скорость резки и улучшить качество кромки, особенно при средней и большой толщине, а также свести к минимуму образование грата. Однако высокое давление азота приводит к его большому расходу, что увеличивает себестоимость продукции. Поэтому необходимо найти оптимальный баланс.

Кислород (O2) для резки нержавеющей стали используется крайне ограниченно. Он может применяться в редких случаях, например, для резки очень толстых листов, если требуется последующая механическая обработка кромки или если требования к качеству и коррозионной стойкости кромки невысокие. Использование кислорода приводит к образованию толстой оксидной пленки на кромке, изменению ее цвета (она становится темной, шероховатой) и существенному снижению коррозионной стойкости в зоне термического воздействия. Сжатый воздух, представляющий собой смесь азота и кислорода, иногда рассматривается как экономичный вариант для резки тонких листов нержавеющей стали, где требования к качеству кромки не слишком строги. Однако при его использовании также возможно окисление, поэтому требуется качественная подготовка воздуха — его осушение и фильтрация от масла и твёрдых частиц. Другие газы, такие как аргон (Ar), используются ещё реже, в основном для специфических применений или при резке других материалов, например титана. Выбор оптимального газа и его параметров (чистоты, давления, расхода) должен производиться с учетом марки нержавеющей стали, ее толщины, требований к качеству конечного изделия и экономических соображений. Для большинства задач по высококачественной резке нержавеющей стали азот высокой чистоты и высокого давления является стандартом.

Кислород (O2) для резки нержавеющей стали используется крайне ограниченно. Он может применяться в редких случаях, например, для резки очень толстых листов, если требуется последующая механическая обработка кромки или если требования к качеству и коррозионной стойкости кромки невысокие. Использование кислорода приводит к образованию толстой оксидной пленки на кромке, изменению ее цвета (она становится темной, шероховатой) и существенному снижению коррозионной стойкости в зоне термического воздействия. Сжатый воздух, представляющий собой смесь азота и кислорода, иногда рассматривается как экономичный вариант для резки тонких листов нержавеющей стали, где требования к качеству кромки не слишком строги. Однако при его использовании также возможно окисление, поэтому требуется качественная подготовка воздуха — его осушение и фильтрация от масла и твёрдых частиц. Другие газы, такие как аргон (Ar), используются ещё реже, в основном для специфических применений или при резке других материалов, например титана. Выбор оптимального газа и его параметров (чистоты, давления, расхода) должен производиться с учетом марки нержавеющей стали, ее толщины, требований к качеству конечного изделия и экономических соображений. Для большинства задач по высококачественной резке нержавеющей стали азот высокой чистоты и высокого давления является стандартом.

Ключевые параметры лазерной резки нержавеющей стали и их настройка

Для получения качественного результата при лазерной резке нержавеющей стали необходимо правильно настроить целый ряд ключевых параметров процесса. Мощность лазера (Laser Power) напрямую влияет на скорость резки и максимальную толщину материала, которую можно эффективно обрабатывать. Для каждой толщины нержавеющей стали существует оптимальный диапазон мощности; недостаточная мощность приведет к неполному прорезанию или низкой скорости, а избыточная может вызвать перегрев, образование большого количества грата или ухудшение качества кромки. Скорость резки (Cutting Speed) тесно связана с мощностью лазера, толщиной материала и типом используемого вспомогательного газа. Слишком высокая скорость может привести к неполному прорезанию или обрыву реза, а слишком низкая — к перегреву, расширению зоны термического влияния, оплавлению кромок и образованию грата.

Фокусное расстояние линзы и положение фокуса (Focal Length and Focus Position) играют важнейшую роль. Для разных толщин нержавеющей стали используются линзы с разным фокусным расстоянием. Положение фокуса относительно поверхности материала (над поверхностью, на поверхности или под поверхностью) существенно влияет на ширину реза, качество кромки, образование грата и стабильность процесса. Обычно для резки нержавеющей стали азотом фокус устанавливается немного ниже поверхности материала. Диаметр сопла (Nozzle Diameter) и расстояние от сопла до материала (Nozzle Standoff, или зазор) определяют характеристики потока вспомогательного газа и его эффективность в удалении расплава, а также защищают фокусирующую линзу от брызг металла. Для разных толщин и давлений газа подбираются сопла соответствующего диаметра и устанавливается оптимальный зазор. Для импульсных лазеров или при использовании специальной модуляции мощности непрерывного лазера важными параметрами являются частота и скважность импульсов. Эти режимы могут применяться для резки очень тонких материалов, уменьшения зоны термического влияния и получения особо качественной кромки с минимальными дефектами. Давление и расход вспомогательного газа, как уже подробно обсуждалось, являются критическими параметрами, требующими точной настройки. Начинающим операторам и технологам могут помочь ориентировочные таблицы с начальными параметрами для различных толщин и марок нержавеющей стали (например, популярной AISI 304), однако важно помнить, что эти данные всегда требуют корректировки и оптимизации для конкретного лазерного станка и конкретных условий производства. Профессиональное оборудование обычно поставляется с базами данных режимов резки, которые служат хорошей отправной точкой.

Фокусное расстояние линзы и положение фокуса (Focal Length and Focus Position) играют важнейшую роль. Для разных толщин нержавеющей стали используются линзы с разным фокусным расстоянием. Положение фокуса относительно поверхности материала (над поверхностью, на поверхности или под поверхностью) существенно влияет на ширину реза, качество кромки, образование грата и стабильность процесса. Обычно для резки нержавеющей стали азотом фокус устанавливается немного ниже поверхности материала. Диаметр сопла (Nozzle Diameter) и расстояние от сопла до материала (Nozzle Standoff, или зазор) определяют характеристики потока вспомогательного газа и его эффективность в удалении расплава, а также защищают фокусирующую линзу от брызг металла. Для разных толщин и давлений газа подбираются сопла соответствующего диаметра и устанавливается оптимальный зазор. Для импульсных лазеров или при использовании специальной модуляции мощности непрерывного лазера важными параметрами являются частота и скважность импульсов. Эти режимы могут применяться для резки очень тонких материалов, уменьшения зоны термического влияния и получения особо качественной кромки с минимальными дефектами. Давление и расход вспомогательного газа, как уже подробно обсуждалось, являются критическими параметрами, требующими точной настройки. Начинающим операторам и технологам могут помочь ориентировочные таблицы с начальными параметрами для различных толщин и марок нержавеющей стали (например, популярной AISI 304), однако важно помнить, что эти данные всегда требуют корректировки и оптимизации для конкретного лазерного станка и конкретных условий производства. Профессиональное оборудование обычно поставляется с базами данных режимов резки, которые служат хорошей отправной точкой.

Обеспечение качества резки нержавеющей стали: проблемы и решения

Для достижения высокого качества реза при лазерной обработке нержавеющей стали необходимо уделять внимание деталям и понимать возможные проблемы. Основные критерии качества кромки — это ее гладкость, отсутствие зазубрин и шероховатостей, а также вертикальность самого реза. Идеальная кромка нержавеющей стали после резки азотом должна быть серебристой, блестящей, без цветов побежалости, что свидетельствует об отсутствии окисления. Одной из наиболее частых проблем является образование грата (заусенцев, dross) на нижней стороне вырезанной детали. Причинами его появления могут быть неправильно подобранные параметры резки (слишком низкая скорость, неправильное положение фокуса, недостаточная мощность), низкое давление или неправильный тип вспомогательного газа, а также состояние самого материала или износ сопла. Минимизировать образование грата можно путем точной настройки всех параметров и использования азота высокого давления и чистоты. Если грат все же образовался, его приходится удалять механическим способом.

Зона термического влияния (ЗТВ) — это область материала рядом с местом реза, свойства которой изменились из-за нагрева. Для нержавеющей стали важно минимизировать ЗТВ, чтобы сохранить ее коррозионную стойкость и механические свойства. Этого можно добиться за счет высокой скорости резки, правильной фокусировки и использования достаточного потока охлаждающего газа. Точность размеров и геометрии вырезаемых деталей также является ключевым показателем качества. Современные лазерные станки с ЧПУ обеспечивают очень высокую точность, но она может снижаться из-за вибраций, износа механики или неправильных настроек. При резке тонких материалов или деталей со сложными контурами и острыми углами могут возникать проблемы с прожиганием или оплавлением. Деформация тонколистовых деталей из-за внутреннего напряжения материала или термического воздействия также является возможной проблемой, для решения которой могут применяться специальные режимы резки или методы фиксации заготовки. Диагностика проблем по внешнему виду реза (цвету кромки, наличию грата, ширине реза) и своевременная корректировка параметров являются залогом стабильного получения качественной продукции. Контроль качества должен осуществляться на всех этапах производства.

Зона термического влияния (ЗТВ) — это область материала рядом с местом реза, свойства которой изменились из-за нагрева. Для нержавеющей стали важно минимизировать ЗТВ, чтобы сохранить ее коррозионную стойкость и механические свойства. Этого можно добиться за счет высокой скорости резки, правильной фокусировки и использования достаточного потока охлаждающего газа. Точность размеров и геометрии вырезаемых деталей также является ключевым показателем качества. Современные лазерные станки с ЧПУ обеспечивают очень высокую точность, но она может снижаться из-за вибраций, износа механики или неправильных настроек. При резке тонких материалов или деталей со сложными контурами и острыми углами могут возникать проблемы с прожиганием или оплавлением. Деформация тонколистовых деталей из-за внутреннего напряжения материала или термического воздействия также является возможной проблемой, для решения которой могут применяться специальные режимы резки или методы фиксации заготовки. Диагностика проблем по внешнему виду реза (цвету кромки, наличию грата, ширине реза) и своевременная корректировка параметров являются залогом стабильного получения качественной продукции. Контроль качества должен осуществляться на всех этапах производства.

Особенности лазерной резки различных марок и толщин нержавеющей стали

Процесс лазерной резки нержавеющей стали имеет свои особенности в зависимости от конкретной марки материала и его толщины. При резке тонколистовой нержавеющей стали (обычно до 3 мм) достигаются очень высокие скорости. Здесь особенно важно правильно подобрать параметры газа (давление, диаметр сопла) и скорость резки, чтобы избежать прожигов, деформаций и обеспечить чистую кромку. Использование азота под высоким давлением часто является оптимальным решением. Для нержавеющей стали средней толщины (примерно от 3 до 10 мм) необходимо найти баланс между скоростью резки и качеством кромки. Для эффективного удаления расплава требуется достаточная мощность лазера и правильный подбор давления азота.

Резка толстолистовой нержавеющей стали (толщиной более 10 мм, а для некоторых современных мощных станков — более 20–30 мм) предъявляет наиболее высокие требования к мощности лазерного оборудования. Здесь могут возникать сложности с полным удалением расплава, образованием грата и обеспечением вертикальности кромок. Иногда для резки очень толстых листов нержавеющей стали (например, 40–50 мм и более) могут применяться специальные технологии, такие как кислородная резка с последующей механической обработкой кромки для удаления оксидного слоя или использование сверхмощных волоконных лазеров с тщательно оптимизированными параметрами и специальными режущими головками. Марка нержавеющей стали также влияет на выбор параметров. Например, аустенитные стали типа AISI 304 или AISI 316 режутся несколько иначе, чем ферритные (AISI 430) или мартенситные, из-за различий в их теплофизических свойствах, химическом составе и отражательной способности. Легирующие элементы, такие как молибден в AISI 316, могут незначительно изменять поведение материала при резке. Поэтому для каждой комбинации марки и толщины нержавеющей стали необходимо подбирать или корректировать оптимальные режимы резки. Производители оборудования часто предоставляют соответствующие рекомендации или базы данных с параметрами.

Резка толстолистовой нержавеющей стали (толщиной более 10 мм, а для некоторых современных мощных станков — более 20–30 мм) предъявляет наиболее высокие требования к мощности лазерного оборудования. Здесь могут возникать сложности с полным удалением расплава, образованием грата и обеспечением вертикальности кромок. Иногда для резки очень толстых листов нержавеющей стали (например, 40–50 мм и более) могут применяться специальные технологии, такие как кислородная резка с последующей механической обработкой кромки для удаления оксидного слоя или использование сверхмощных волоконных лазеров с тщательно оптимизированными параметрами и специальными режущими головками. Марка нержавеющей стали также влияет на выбор параметров. Например, аустенитные стали типа AISI 304 или AISI 316 режутся несколько иначе, чем ферритные (AISI 430) или мартенситные, из-за различий в их теплофизических свойствах, химическом составе и отражательной способности. Легирующие элементы, такие как молибден в AISI 316, могут незначительно изменять поведение материала при резке. Поэтому для каждой комбинации марки и толщины нержавеющей стали необходимо подбирать или корректировать оптимальные режимы резки. Производители оборудования часто предоставляют соответствующие рекомендации или базы данных с параметрами.

Постобработка нержавеющей стали после лазерной резки

Несмотря на то, что лазерная резка нержавеющей стали азотом позволяет получить очень качественную кромку, в некоторых случаях может потребоваться дополнительная постобработка вырезанных деталей. Необходимость в ней возникает при наличии даже минимального грата, если технические условия или эстетические требования к изделию очень высоки или если требуется особая чистота поверхности. Основным методом постобработки является удаление грата. Это можно делать механически — вручную с помощью специального инструмента (шабера, напильника) или с использованием галтовочных машин для обработки большого количества мелких деталей. Существуют химические методы удаления грата, но они применяются реже.

Также может потребоваться очистка поверхности деталей от случайных брызг расплавленного металла, которые могут оседать рядом с зоной реза. Если к внешнему виду кромок предъявляются особые требования (например, для декоративных изделий или компонентов пищевого оборудования), их можно отшлифовать и отполировать до зеркального блеска. Это позволяет не только улучшить эстетику, но и повысить коррозионную стойкость за счет создания более гладкой поверхности. В некоторых случаях, особенно если в процессе резки или последующей обработки был нарушен пассивный слой на поверхности нержавеющей стали (например, из-за контакта с углеродистой сталью или использования абразивов, содержащих железо), может потребоваться операция пассивации. Пассивация — это химический процесс, который восстанавливает и утолщает защитную оксидную плёнку на поверхности нержавеющей стали, возвращая ей максимальную коррозионную стойкость. Выбор методов постобработки зависит от конкретных требований к готовому изделию и экономической целесообразности. Для многих применений качество кромки после лазерной резки азотом является достаточным и не требует никаких дополнительных операций.

Также может потребоваться очистка поверхности деталей от случайных брызг расплавленного металла, которые могут оседать рядом с зоной реза. Если к внешнему виду кромок предъявляются особые требования (например, для декоративных изделий или компонентов пищевого оборудования), их можно отшлифовать и отполировать до зеркального блеска. Это позволяет не только улучшить эстетику, но и повысить коррозионную стойкость за счет создания более гладкой поверхности. В некоторых случаях, особенно если в процессе резки или последующей обработки был нарушен пассивный слой на поверхности нержавеющей стали (например, из-за контакта с углеродистой сталью или использования абразивов, содержащих железо), может потребоваться операция пассивации. Пассивация — это химический процесс, который восстанавливает и утолщает защитную оксидную плёнку на поверхности нержавеющей стали, возвращая ей максимальную коррозионную стойкость. Выбор методов постобработки зависит от конкретных требований к готовому изделию и экономической целесообразности. Для многих применений качество кромки после лазерной резки азотом является достаточным и не требует никаких дополнительных операций.

Заключение

Успешная лазерная резка нержавеющей стали — это результат сочетания современного оборудования, глубокого понимания технологии и правильного подбора многочисленных параметров процесса. Ключевыми аспектами являются выбор подходящего типа лазера (чаще всего волоконного), использование инертного вспомогательного газа высокой чистоты (преимущественно азота) под оптимальным давлением, а также точная настройка мощности, скорости, фокусного расстояния и других режимов работы станка. Правильный подход позволяет получать детали из нержавеющей стали с высокой точностью, чистой, гладкой кромкой без дефектов и сохранением уникальных коррозионностойких свойств этого материала. Для специалистов, работающих в этой области, важно постоянно совершенствовать свои знания, изучать новые разработки и обмениваться опытом, поскольку технология лазерной резки не стоит на месте. Производители оборудования постоянно работают над повышением качества и скорости резки, увеличением максимальной толщины обрабатываемого материала и разработкой более интеллектуальных систем управления. Перспективы развития лазерной резки нержавеющей стали связаны с дальнейшей автоматизацией процессов, использованием более мощных и эффективных лазерных источников, а также с разработкой новых методов контроля качества в режиме реального времени. Если вам нужна профессиональная консультация, услуги по лазерной резке нержавеющей стали или вы хотите выбрать оборудование, обязательно обращайтесь в профильные компании. Найти их контакты, посмотреть каталог продукции или оборудования, задать вопросы и отправить сообщение для заказа можно на их сайте. Часто там же доступна информация о ценах, условиях выполнения работ и политике конфиденциальности. Помните, что каждый проект уникален, и для достижения наилучшего результата необходим индивидуальный подход и внимание к деталям. Все права на качественное выполнение работ должны быть защищены договором.

Успешная лазерная резка нержавеющей стали — это результат сочетания современного оборудования, глубокого понимания технологии и правильного подбора многочисленных параметров процесса. Ключевыми аспектами являются выбор подходящего типа лазера (чаще всего волоконного), использование инертного вспомогательного газа высокой чистоты (преимущественно азота) под оптимальным давлением, а также точная настройка мощности, скорости, фокусного расстояния и других режимов работы станка. Правильный подход позволяет получать детали из нержавеющей стали с высокой точностью, чистой, гладкой кромкой без дефектов и сохранением уникальных коррозионностойких свойств этого материала. Для специалистов, работающих в этой области, важно постоянно совершенствовать свои знания, изучать новые разработки и обмениваться опытом, поскольку технология лазерной резки не стоит на месте. Производители оборудования постоянно работают над повышением качества и скорости резки, увеличением максимальной толщины обрабатываемого материала и разработкой более интеллектуальных систем управления. Перспективы развития лазерной резки нержавеющей стали связаны с дальнейшей автоматизацией процессов, использованием более мощных и эффективных лазерных источников, а также с разработкой новых методов контроля качества в режиме реального времени. Если вам нужна профессиональная консультация, услуги по лазерной резке нержавеющей стали или вы хотите выбрать оборудование, обязательно обращайтесь в профильные компании. Найти их контакты, посмотреть каталог продукции или оборудования, задать вопросы и отправить сообщение для заказа можно на их сайте. Часто там же доступна информация о ценах, условиях выполнения работ и политике конфиденциальности. Помните, что каждый проект уникален, и для достижения наилучшего результата необходим индивидуальный подход и внимание к деталям. Все права на качественное выполнение работ должны быть защищены договором.